Dưới đây là bảy mẹo thiết thực để thu hút người tham gia hội thảo đồng thời nuôi dưỡng tư duy cải tiến liên tục. Những điều này rút ra từ các kỹ thuật tạo điều kiện đã được chứng minh như các yếu tố tương tác và lời nhắc phản ánh.

Bắt đầu mạnh mẽ

Bắt đầu bằng những câu hỏi nhanh, ít rủi ro để xây dựng kết nối, chẳng hạn như “Một từ mô tả chiến thắng hội thảo lớn nhất của bạn?” Điều này ngay lập tức liên quan đến tất cả mọi người và liên quan đến nội dung với trải nghiệm của họ.

Sử dụng các hoạt động có mục đích

Kết hợp các cuộc thăm dò ý kiến, phòng họp nhóm hoặc chia sẻ theo cặp với các mục tiêu rõ ràng, chẳng hạn như “Thảo luận về một ví dụ thực tế từ công việc của bạn”. Tránh các công cụ hào nhoáng trừ khi chúng gắn trực tiếp với các mục tiêu để giữ chân tốt hơn.

Ôm lấy sự im lặng

Sau khi đặt câu hỏi, hãy tạm dừng trong 5-10 giây để có thời gian suy nghĩ. Điều này thúc đẩy phản ứng sâu hơn và ngăn tiếng nói thống trị chiếm lĩnh.

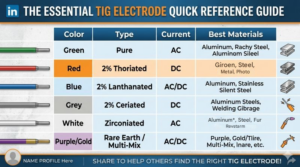

Kết hợp phong cách học tập

Kết hợp hình ảnh (biểu đồ, hình ảnh), âm thanh (thảo luận, clip) và các nhiệm vụ thực hành (nhập vai, bài tập) để thu hút người học thị giác, thính giác và vận động.

Xây dựng trong thời gian nghỉ

Lên lịch nạp năng lượng ngắn hoặc vận động sau mỗi 45-60 phút để duy trì năng lượng. Gắn chúng với các chủ đề, chẳng hạn như “kéo dài cải tiến” nhanh chóng, nơi các cặp chia sẻ một ý tưởng tinh chỉnh.

Củng cố mục tiêu

Liên tục liên kết các hoạt động trở lại với mục tiêu, ví dụ: “Bài tập này giúp chúng ta cộng tác tốt hơn vào cuối phiên”. Điều này giữ cho sự tập trung sắc nét và làm nổi bật giá trị thực tế.

Kết thúc bằng sự suy ngẫm

Kết thúc bằng cách hỏi, “Bạn sẽ thực hiện một thay đổi nào để cải tiến liên tục?” Sử dụng các công cụ phản hồi ẩn danh để khuyến khích sự trung thực và lập kế hoạch hành động.

Chia sẻ

𝗙𝗮𝗰𝗶𝗹𝗶𝘁𝗮𝘁𝗲 𝗼𝗻𝗲 𝘄𝗼𝗿𝗸𝘀𝗵𝗼𝗽 𝘆𝗼𝘂𝗿𝘀𝗲𝗹𝗳. Nếu sự sáng tạo là một hình mẫu, hãy theo dõi nó. 𝗙𝗮𝗰𝗶𝗹𝗶𝘁𝗮𝘁𝗲 𝗼𝗻𝗲 𝘄𝗼𝗿𝗸𝘀𝗵𝗼𝗽 𝘆𝗼𝘂𝗿𝘀𝗲𝗹𝗳.

Hầu hết các nhà quản lý đều tài trợ cho việc cải tiến liên tục.

Rất ít người trực tiếp dẫn dắt việc này.

Và tổ chức sẽ phản ứng tương ứng.

Những gì bạn xem xét sẽ thu hút sự chú ý. 𝗪𝗵𝗮𝘁 𝘆𝗼𝘂 𝗳𝗮𝗰𝗶𝗹𝗶𝘁𝗮𝘁𝗲 𝘀𝗵𝗮𝗽𝗲𝘀 𝗯𝗲𝗵𝗮𝘃𝗶𝗼𝘂𝗿.

Nếu bạn không bước vào phòng,

những người cấp dưới trực tiếp của bạn cũng sẽ không bước vào.

Và những người cấp dưới của họ cũng vậy.

𝗜𝗳 𝘆𝗼𝘂 𝗳𝗮𝗰𝗶𝗹𝗶𝘁𝗮𝘁𝗲, 𝘂𝘀𝗲 𝘁𝗵𝗲 𝗺𝗼𝗺𝗲𝗻𝘁 𝘁𝗼 𝗺𝗼𝗱𝗲𝗹 𝘁𝗵𝗲 𝗰𝘂𝗹𝘁𝘂𝗿𝗲 𝘆𝗼𝘂 𝘄𝗮𝗻𝘁 𝘁𝗼 bild.

Đây là cách để dẫn dắt buổi hội thảo hiệu quả:

1️⃣ Tập trung vào vấn đề, không phải vấn đề khác.

Khuyến khích mọi người tham gia ngay từ đầu. Liên kết cuộc thảo luận với một thách thức thực tế mà họ đang phải đối mặt hiện nay.

2️⃣ 𝗗𝗲𝘀𝗶𝗴𝗻 𝗳𝗼𝗿 𝗱𝗼𝗶𝗻𝗴, 𝗻𝗼𝘁 𝘁𝗲𝗹𝗹𝗶𝗻𝗴.

Dành năm đến mười phút để giải thích bối cảnh. Sau đó để họ làm việc. Rồi thảo luận tổng kết.

3️⃣ 𝗨𝘀𝗲 𝘁𝗵𝗲 𝗿𝗶𝗴𝗵𝘁 𝗺𝗶𝘅.

Giải thích tạo nên sự rõ ràng. So sánh tạo nên sự hiểu biết. Câu chuyện xây dựng niềm tin. Các bước thực hành thúc đẩy hành động.

4️⃣ 𝗩𝗮𝗿𝘆 𝘁𝗵𝗲 𝗱𝘆𝗻𝗮𝗺𝗶𝗰.

Suy ngẫm cá nhân. Theo cặp. Nhóm nhỏ. Thảo luận toàn lớp. Năng lượng tăng lên khi mọi người vận động.

5️⃣ 𝗠𝗮𝗻𝗮𝗴𝗲 𝗲𝗻𝗲𝗿𝗴𝘆 𝗶𝗻 𝗿𝗲𝗮𝗹 𝘁𝗶𝗺𝗲.

Quan sát không gian xung quanh. Điều chỉnh nhịp độ. Cho phép thời gian suy nghĩ. Đừng vội vàng tìm ra ý tưởng.

6️⃣ 𝗖𝗿𝗲𝗮𝘁𝗲 𝗽𝘀𝘆𝗰𝗵𝗼𝗹𝗼𝗴𝗶𝗰𝗮𝗹 𝘀𝗮𝗳𝗲𝘁𝘆.

Đặt ra các quy tắc cơ bản đơn giản. Khuyến khích sự bất đồng quan điểm. Cho phép đóng góp bằng văn bản, bằng lời nói hoặc ẩn danh.

7️⃣ 𝗘𝗻𝗱 𝘄𝗶𝘁𝗵 𝗮𝗽𝗽𝗹𝗶𝗰𝗮𝘁𝗶𝗼𝗻.

Bước tiếp theo là gì? Ai chịu trách nhiệm? Chúng ta sẽ thử nghiệm điều gì trong tuần này? Chúng ta sẽ thay đổi điều gì trong tuần này?

Điều phối là một hình thức lãnh đạo trong không gian công cộng:

• Câu hỏi của bạn thiết lập kỳ vọng.

• Việc bạn lắng nghe thể hiện sự tôn trọng.

• Việc bạn kiên quyết thúc đẩy hành động cho thấy điều gì là quan trọng.

Nếu nó không ở bên bạn, nó sẽ không ở bên những người này.

Nguồn cảm hứng và nguồn tham khảo của file PDF đính kèm:Lucy Philip PCC (xin chân thành cảm ơn 🙏)

7 Tips to Keep Your Workshop Participants Engaged