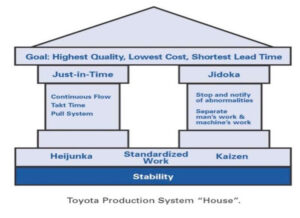

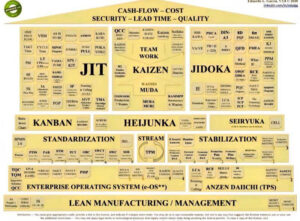

Tổng quan về TPS House

TPS House, hay Toyota Production System House, thể hiện trực quan các nguyên tắc cốt lõi trong triết lý sản xuất tinh gọn của Toyota như một cấu trúc ngôi nhà. Nền móng của nó cung cấp cơ sở thiết yếu hỗ trợ các trụ và mái, đảm bảo sự ổn định và hiệu quả lâu dài.

Các thành phần nền tảng

Nền tảng bao gồm các yếu tố chính như khách hàng là trên hết, tôn trọng con người, genba/genchi genbutsu (đi xem tại nơi làm việc thực tế), ổn định, công việc tiêu chuẩn, heijunka (san lấp mặt bằng sản xuất) và an toàn. Những điều này tạo ra một nền tảng vững chắc, giống như nền tảng của một ngôi nhà thực sự, nhấn mạnh độ tin cậy về máy móc, lực lượng lao động, vật liệu và quy trình trước khi xây dựng các hệ thống cấp cao hơn.

Nếu không có nền tảng vững chắc này, những nỗ lực trong các trụ cột just-in-time (JIT) hoặc jidoka (tự động hóa với sự tiếp xúc của con người) sẽ thiếu tính bền vững.

Vai trò trong cấu trúc TPS

Nền tảng nằm bên dưới hai trụ cột chính – Jidoka và JIT – dẫn đến sự hài lòng của khách hàng, chất lượng tốt nhất, chi phí thấp nhất và thời gian giao hàng ngắn nhất. Nó nhấn mạnh rằng TPS bắt đầu từ con người và triết lý, không phải công cụ, thúc đẩy kaizen (cải tiến liên tục) và tôn trọng.

Chia sẻ

Solaiman SM

Điều gì sẽ xảy ra nếu toàn bộ hành trình Lean của chúng ta được xây dựng trên một sự hiểu lầm nghiêm trọng?

Chúng ta nhìn vào mô hình TPS và ám ảnh về phần mái: Sản xuất đúng lúc (Just-in-Time), Quy trình chuẩn (Jidoka), Chất lượng cao nhất, Chi phí thấp nhất, Thời gian giao hàng ngắn nhất. Chúng ta chạy đua để triển khai các công cụ hứa hẹn mang lại những kết quả đó.

Nhưng chúng ta lại bỏ qua nền tảng. Hoặc tệ hơn, chúng ta nghĩ rằng nền tảng là “5S, Quy trình chuẩn và Kaizen” trên dây chuyền sản xuất.

Không phải vậy.

𝗧𝗵𝗲 𝘁𝗿𝘂𝗲, 𝗻𝗼𝗻-𝗻𝗲𝗴𝗼𝘁𝗶𝗮𝗯𝗹𝗲 𝗳𝗼𝘂𝗻𝗱𝗮𝘁𝗶𝗼𝗻 𝗼𝗳 𝘁𝗵𝗲 𝗧𝗣𝗦 𝗛𝗼𝘂𝘀𝗲 𝗶𝘀 𝗦𝗧𝗔𝗕𝗜𝗟𝗜𝗧𝗬.

Không chỉ là sự ổn định quy trình. 𝗧𝗼𝘁𝗮𝗹 𝘀𝘆𝘀𝘁𝗲𝗺 𝘀𝘁𝗮𝗯𝗶𝗹𝗶𝘁𝘆 𝗮𝗰𝗿𝗼𝘀𝘀 𝟲 𝗱𝗶𝗺𝗲𝗻𝘀𝗶𝗼𝗻𝘀 mà hầu hết chúng ta thường bỏ qua, bắt đầu với yếu tố đóng góp lớn nhất vào lợi nhuận:

𝟭. 𝗣𝗿𝗼𝗰𝗲𝘀𝘀 𝗦𝘁𝗮𝗯𝗶𝗹𝗶𝘁𝘆 (Thiết kế tính ổn định và lợi nhuận vào sản phẩm & quy trình ngay từ đầu)

𝟮. 𝗠𝗮𝗰𝗵𝗶𝗻𝗲 𝗦𝘁𝗮𝗯𝗶𝗹𝗶𝘁𝘆 (Chăm sóc máy móc để kéo dài tuổi thọ, không chỉ sửa chữa liên tục)

𝟯. Xây dựng mối quan hệ đối tác thực sự, không phải các hợp đồng trừng phạt

4. Tạo nhịp điệu có thể dự đoán được, không phải lập kế hoạch lại một cách điên cuồng

5. 𝗣𝗲𝗼𝗽𝗹𝗲 𝗦𝘁𝗮𝗯𝗶𝗹𝗶𝘁𝘆 (Thúc đẩy sự giữ chân và phát triển nhân viên, không chỉ tuyển dụng và sa thải)

𝟲. 𝗠𝗮𝗻𝗮𝗴𝗲𝗺𝗲𝗻𝘁 𝗦𝘁𝗮𝗯𝗶𝗹𝗶𝘁𝘆 (Giải quyết các vấn đề mang tính hệ thống, không chỉ quản lý kết quả)

> https://lnkd.in/gzDH2_b4