Cảm biến đóng vai trò là lớp thông minh nền tảng trong các hệ thống tự động hóa, phát hiện những thay đổi của môi trường và cung cấp dữ liệu thời gian thực để ra quyết định. Chúng cho phép các hệ thống cảm nhận, xử lý và phản hồi một cách thông minh, kết nối thế giới vật lý và điều khiển tự động.

Chức năng cốt lõi

Cảm biến thông minh đo các thông số như nhiệt độ, áp suất, chuyển động và độ ẩm với độ chính xác cao. Bộ xử lý tích hợp cho phép phân tích dữ liệu trên thiết bị, áp dụng các thuật toán để trích xuất thông tin chi tiết và kích hoạt hành động mà không cần giám sát trung tâm. Các mô-đun giao tiếp như Wi-Fi hoặc Ethernet tạo điều kiện chia sẻ dữ liệu liền mạch giữa các thành phần hệ thống.

Các loại chính

-

Cảm biến tiệm cận xác minh vị trí đối tượng trong dây chuyền lắp ráp.

-

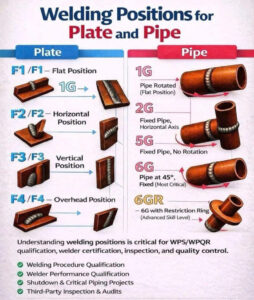

Cảm biến chuyển động hướng dẫn độ chính xác của robot trong các nhiệm vụ như hàn.

-

Cảm biến nhiệt độ và áp suất giám sát các điều kiện để tránh hỏng hóc thiết bị.

-

Cảm biến lưu lượng và siêu âm kiểm soát chuyển động vật liệu trong đường ống hoặc kênh.

Lợi ích trong tự động hóa

Cảm biến tăng hiệu quả bằng cách cho phép hoạt động tự động và giảm sự can thiệp của con người, giảm thiểu lãng phí trong sản xuất. Chúng tăng cường an toàn thông qua phát hiện mối nguy hiểm, chẳng hạn như khí độc hoặc quá nhiệt, kích hoạt tắt máy một cách chủ động. Bảo trì dự đoán thông qua phân tích thời gian thực giúp cắt giảm thời gian ngừng hoạt động và chi phí.

Ứng dụng trong thế giới thực

Trong dây chuyền lắp ráp, cảm biến đảm bảo xác minh từng bước để sản xuất hoàn hảo. Người máy dựa vào chúng để cắt, sơn hoặc điều hướng chính xác. Logistics sử dụng chúng để theo dõi hàng tồn kho trong kho tự động. Quản lý năng lượng tối ưu hóa mức tiêu thụ bằng cách điều chỉnh dựa trên dữ liệu lấp đầy.

Chia sẻ

👁️🗨️ Cảm biến: Lớp Trí tuệ của Hệ thống Tự động hóa

Máy móc không “nhìn”, “nghe” hay “cảm nhận”.

Chúng tính toán dựa trên dữ liệu.

Dữ liệu đó đến từ các cảm biến.

Trong tự động hóa công nghiệp, cảm biến không phải là bộ điều khiển.

Chúng là các bộ tạo thông tin chuyển đổi các hiện tượng vật lý thành tín hiệu điện mà PLC và hệ thống điều khiển có thể diễn giải và hành động dựa trên đó.

Không có cảm biến, tự động hóa sẽ mù quáng.

⚙️ Chức năng thực sự của cảm biến (Góc nhìn kỹ thuật)

Về bản chất, cảm biến thực hiện quá trình chuyển đổi — chuyển đổi các biến vật lý thành tín hiệu có thể đo được:

Đại lượng vật lý → Tín hiệu điện → Dữ liệu số/tương tự → Hành động điều khiển

Về mặt toán học:

Tín hiệu đầu ra = Độ nhạy × Biến đầu vào + Độ lệch

hoặc

S = d(Đầu ra) / d(Đầu vào)

Trong đó:

• S = độ nhạy của cảm biến

• Đầu vào = biến vật lý (nhiệt độ, áp suất, vị trí, v.v.)

🔌 Các loại cảm biến công nghiệp phổ biến

🔹 Cảm biến tiệm cận

Phát hiện sự hiện diện hoặc vắng mặt mà không cần tiếp xúc

(Cảm ứng, Điện dung, Quang điện, Siêu âm)

🔹 Cảm biến vị trí và chuyển động

Bộ mã hóa, bộ giải mã, cảm biến dịch chuyển tuyến tính (LVDT)

🔹 Cảm biến quy trình

Cảm biến áp suất, nhiệt độ, lưu lượng, mức và phân tích (pH, độ dẫn điện, (DO)

🔹 Cảm biến lực và biến dạng

Cảm biến tải, cảm biến biến dạng

🔹 Cảm biến tốc độ và rung động

Máy đo tốc độ quay, gia tốc kế

📡 Các loại tín hiệu trong tự động hóa

Cảm biến giao tiếp với hệ thống điều khiển thông qua các định dạng tín hiệu chuẩn:

🔸 Tín hiệu số (rời rạc):

0 hoặc 1 → BẬT/TẮT

🔸 Tín hiệu tương tự:

4–20 mA

0–10 V

Điều chỉnh tỷ lệ tín hiệu trong PLC:

Giá trị kỹ thuật = (Tín hiệu thô − Tín hiệu tối thiểu) × (Dải tần / Phạm vi tín hiệu) + Giá trị tối thiểu

Ví dụ (Điều chỉnh tỷ lệ 4–20 mA):

Giá trị quá trình = (I − 4) / 16 × (PVmax − PVmin) + PVmin

🏭 Tại sao cảm biến quyết định hiệu suất tự động hóa

✔ Độ chính xác điều khiển phụ thuộc vào độ chính xác của cảm biến

✔ Độ ổn định hệ thống phụ thuộc vào tín hiệu Độ tin cậy

✔ An toàn phụ thuộc vào tính toàn vẹn của cảm biến

✔ Hiệu quả phụ thuộc vào chất lượng dữ liệu

Trong lý thuyết điều khiển:

Chất lượng điều khiển ∝ Độ chính xác đo lường

Không có cảm biến → không có dữ liệu

Không có dữ liệu → không có điều khiển

Không có điều khiển → không có tự động hóa

💡 Thông tin quan trọng

Tự động hóa không chỉ là về PLC và robot.

Nó bắt đầu từ việc cảm biến.

Thuật toán điều khiển thông minh nhất cũng vô dụng nếu cảm biến bị lỗi.

Vì vậy, câu hỏi thực sự không phải là:

“Bạn đang sử dụng PLC nào?”

Mà là:

“Cảm biến của bạn đáng tin cậy đến mức nào?”

#IndustrialAutomation #Sensors #PLC #SCADA #ControlSystems #ElectricalEngineering #Instrumentation #AutomationEngineer

Tự động hóa công nghiệp, Cảm biến, PLC, SCADA, Hệ thống điều khiển, Kỹ thuật điện, Thiết bị đo lường, Kỹ sư tự động hóa