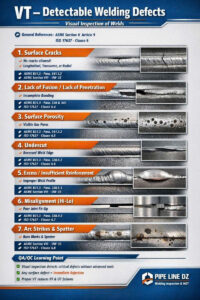

Các khiếm khuyết thường gặp

Một số khuyết điểm mối hàn có thể dễ dàng phát hiện bằng cách kiểm tra trực quan:

-

Vết nứt: Các vết nứt tuyến tính trong kim loại mối hàn hoặc vật liệu cơ bản, thường là các vết nứt ngang, dọc hoặc miệng núi lửa.

-

Độ xốp: Các túi khí tạo thành các khoang tròn hoặc kéo dài trên bề mặt.

-

Undercut: Một rãnh nóng chảy vào kim loại cơ bản ở mũi hàn, không được lấp đầy bởi kim loại hàn.

-

Chồng chéo: Hàn kim loại chảy qua kim loại cơ bản mà không có nhiệt hạch thích hợp.

-

Nóng chảy không hoàn toàn: Thiếu liên kết giữa kim loại mối hàn và kim loại cơ bản hoặc giữa các đường hàn.

Giới hạn phát hiện

Thử nghiệm trực quan không thể xác định các khuyết tật dưới bề mặt như tạp chất xỉ bên trong hoặc thiếu độ sâu thâm nhập, đòi hỏi phương pháp siêu âm hoặc chụp X quang. Nó vượt trội trong các vấn đề bề mặt như gia cố quá mức, bắn tung tóe hoặc cháy.

Tiêu chí chấp nhận

Các tiêu chuẩn như EN ISO 5817 xác định dung sai cho các khuyết tật này dựa trên mức chất lượng (B, C, D), sử dụng các công thức cho các kích thước như chiều dài vết nứt hoặc kích thước độ xốp. Khả năng chấp nhận của khuyết tật phụ thuộc vào kích thước, vị trí và mã áp dụng của nó.

(St.)

Chia sẻ

Các Khuyết tật Hàn có thể Phát hiện bằng Kiểm tra Trực quan

Các Khuyết tật Hàn có thể Phát hiện bằng VT

Giới thiệu

Kiểm tra trực quan (VT) được sử dụng để phát hiện các khuyết tật bề mặt có thể nhìn thấy, có thể ảnh hưởng trực tiếp đến tính toàn vẹn của mối hàn, độ bền cơ học và tuổi thọ sử dụng.

Phát hiện sớm các khuyết tật này giúp ngăn ngừa các mối hàn không đạt tiêu chuẩn tiến đến các giai đoạn kiểm tra nâng cao hoặc được đưa vào sử dụng.

Tham khảo chung

ASME Mục V Điều 9

ISO 17637 Điều khoản 6

Các vết nứt bề mặt đầu tiên

Loại khuyết tật nguy hiểm nhất

Không được phép ở bất kỳ kích thước hoặc hướng nào

Có thể là dọc, ngang hoặc xuyên tâm

Sự hiện diện của một vết nứt duy nhất là đủ để loại bỏ mối hàn ngay lập tức

Tham khảo

ASME B313 đoạn 34132

ASME Mục VIII Phần 1 UW 35

ISO Điều 63 của ISO 17637

Thiếu liên kết và thiếu độ xuyên thấu có thể nhìn thấy

Thiếu liên kết Thiếu độ xuyên thấu Dấu hiệu trên bề mặt

Xuất hiện trên bề mặt hoặc chân mối hàn

Cho thấy kỹ thuật hàn kém hoặc cài đặt WPS không phù hợp

Dẫn đến giảm đáng kể độ bền mối nối

Tham khảo

ASME B313 đoạn 328 và 341

Điều 64 của ISO 17637

Rỗ khí trên bề mặt thứ ba

Các lỗ hở có thể nhìn thấy trên bề mặt mối hàn

Do khí bị kẹt trong quá trình hàn

Việc chấp nhận phụ thuộc vào số lượng, kích thước và sự phân bố theo tiêu chuẩn áp dụng

Tham khảo

ASME B313 đoạn 34132

Điều 65 của ISO 17637

Lõm kim loại

Mất kim loại cơ bản ở chân mối hàn

Được đánh giá dựa trên độ sâu và chiều dài

Lõm kim loại sâu được coi là nguyên nhân trực tiếp dẫn đến việc từ chối

Tham khảo

ASME B313 đoạn 32852

Điều 66 của ISO 17637

Thứ năm Gia cường mối hàn quá mức hoặc không đủ

Gia cường quá mức không đủ

Gia cường quá mức gây ra hiện tượng tập trung ứng suất

Gia cường không đủ làm giảm độ bền mặt cắt ngang

Phải nằm trong giới hạn quy định của tiêu chuẩn

Tham khảo

ASME B313 đoạn 32853

ASME Phần VIII UW 35

Sáu Sai lệch Cao Thấp

Sự khác biệt về độ thẳng hàng bên trong hoặc bên ngoài

Được đo bằng thước đo Cao Thấp

Sự chấp nhận phụ thuộc vào độ dày ống và tiêu chuẩn áp dụng

Tham khảo

ASME B313 đoạn 32843

ISO 17637 Điều khoản 67

Bảy Vết hồ quang và bắn tóe

Không được phép có vết hồ quang bên ngoài khu vực hàn

Phải loại bỏ bắn tóe nếu nó ảnh hưởng đến việc kiểm tra hoặc hiệu suất

Tham khảo

ASME Phần VIII UW 35

ISO 17637 Điều khoản 68

Điểm học tập QA QC

Kiểm tra trực quan có thể phát hiện các khuyết tật nghiêm trọng nhất mà không cần thiết bị phức tạp

Bất kỳ khuyết tật bề mặt nào không thể chấp nhận được đều dẫn đến việc từ chối ngay lập tức

Kiểm tra trực quan đúng cách làm giảm đáng kể tỷ lệ lỗi RT và UT

PIPE LINE DZ