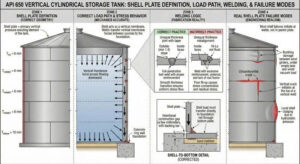

Đường dẫn tải

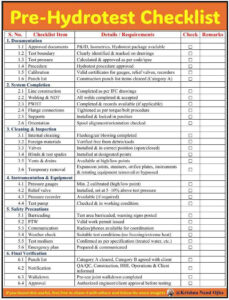

Áp suất thủy tĩnh từ chất lỏng được lưu trữ tạo ra ứng suất kéo vòng trong các tấm vỏ, tăng về phía đáy. Tải trọng chảy từ các tấm đáy lên trên thông qua các mối hàn từ vỏ đến đáy, phân bố theo chu vi thông qua các tấm hình khuyên (rộng tối thiểu 600 mm đối với bể lớn) và chịu lực căng tấm và neo móng. Tải trọng gió, địa chấn và vòi phun làm tăng thêm ứng suất cục bộ, được đánh giá theo Phụ lục P và V.

Logic hàn

Các mối nối vỏ thẳng đứng sử dụng mối hàn đối đầu xuyên thấu hoàn toàn với kiểm tra chụp X quang 100%; Các mối hàn chu vi ngang được hàn hoặc hàn đối đầu bằng chụp X quang một phần. Trình tự hàn giảm thiểu biến dạng, bắt đầu từ các tấm đáy đến vỏ trước khi hoàn thành các vòng, với các yêu cầu làm nóng trước đối với các tấm dày (>38 mm ở 90 ° C). Shell-to-bottom sử dụng các mối hàn phi lê liên tục có kích thước theo độ dày tấm, được kiểm tra thông qua hạt từ tính hoặc kiểm tra rò rỉ.

Chế độ hỏng hóc

Các hỏng hóc vỏ phổ biến bao gồm vênh do ứng suất vòng quá mức, lún không đều hoặc tải trọng địa chấn/gió vượt quá giới hạn thiết kế. Hỏng hóc mối hàn phát sinh do thiếu nhiệt hạch, ăn mòn ở các mối nối hoặc quá ứng suất trong quá trình thử nghiệm thủy lực; ăn mòn tăng tốc ở các khóa học dưới cùng. Phụ lục F giải quyết các hỏng hóc do áp suất như nâng đáy hoặc vỡ vỏ bằng cách đảm bảo áp suất hỏng hóc vượt quá áp suất thiết kế tối đa 25%.

hoshiyar

Tấm vỏ bồn API 650 — Đường truyền tải, logic hàn & các chế độ hỏng hóc

Hầu hết các sự cố hỏng hóc bồn chứa đều bị đổ lỗi cho vật liệu hoặc tiêu chuẩn,

nhưng trên thực tế, chúng xảy ra do đường truyền tải qua các mối hàn vỏ bồn bị hiểu sai.

Hình ảnh này phân tích bốn điều mà mọi kỹ sư bồn chứa phải hiểu đúng:

1️⃣ Chức năng thực sự của tấm vỏ bồn

Vỏ bồn không chỉ là một bức tường.

Nó là yếu tố chịu áp suất chính của bồn chứa.

. 2️⃣ Cách tải trọng thực sự truyền đi

• Áp suất thủy tĩnh tác động hướng ra ngoài theo phương xuyên tâm

• Vỏ bồn hoạt động như một màng thẳng đứng

• Lực màng truyền xuống qua các lớp vỏ đến móng

• Các mối hàn là điểm truyền lực — không chỉ là các mối nối

3️⃣ Tại sao chất lượng hàn quan trọng hơn kích thước mối hàn

• Độ xuyên thấu hoàn toàn ≠ mối hàn tốt nếu độ khít kém

• Các mối nối có độ dày không đều phải được vát (kiểm soát ứng suất, không phải thẩm mỹ)

• Sự thẳng hàng bên trong kiểm soát dòng ứng suất

• Hàn quá mức làm tăng ứng suất dư, nó không làm tăng cường độ

4️⃣ Cách các hư hỏng vỏ bồn thực sự bắt đầu

• Các vết nứt chu vi tại các điểm chuyển tiếp độ dày

• Các vết nứt thẳng đứng bắt đầu từ chân mối hàn

• Vỏ bồn phồng cục bộ dưới áp suất thủy tĩnh

• Uốn cong giữa các dầm chịu gió trong điều kiện bể rỗng + gió / chân không

Hầu hết các hư hỏng vỏ bồn bắt đầu từ các mối hàn, không phải ở tấm thép gốc. Tuân thủ tiêu chuẩn thôi chưa đủ để ngăn ngừa sự cố.

Hiểu rõ sự phân bố ứng suất mới là điều quan trọng.

🔧 Đây không phải lý thuyết suông — mà là sự kết hợp giữa chế tạo, cơ học và logic phân tích sự cố.

#API650

#StorageTankEngineering

#TankDesign

#WeldingEngineering

#FailureAnalysis

#MechanicalEngineering

#OilAndGasEngineering

API 650, Kỹ thuật Bồn chứa, Thiết kế Bồn chứa, Kỹ thuật Hàn, Phân tích Sự cố, Kỹ thuật Cơ khí, Kỹ thuật Dầu khí

(St.)

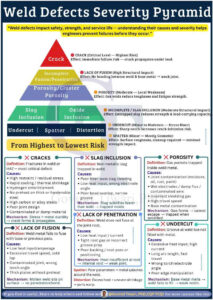

Kim tự tháp mức độ nghiêm trọng của khuyết tật mối hàn 🔥

Hiểu rõ các khuyết tật mối hàn là rất quan trọng đối với tính toàn vẹn cấu trúc, an toàn và tuổi thọ sử dụng. Dưới đây là tổng quan ngắn gọn dựa trên mức độ nghiêm trọng được sử dụng trong kiểm tra hàn và thực tiễn kỹ thuật.

🔴 VẾT NỨT — Mức độ nghiêm trọng (Rủi ro cao nhất)

Định nghĩa: Các vết nứt trong kim loại mối hàn hoặc vùng ảnh hưởng nhiệt (HAZ).

Tác động: Nguy cơ hỏng hóc tức thì — các vết nứt lan rộng dưới tải trọng.

Nguyên nhân: Ứng suất dư và lực cản cao | Làm nguội nhanh và co ngót nhiệt | Giòn hydro | Không gia nhiệt trước đối với thép dày/có thể tôi cứng | Thép cacbon cao/thép hợp kim | Thiết kế mối hàn kém | Vật liệu bị nhiễm bẩn hoặc ẩm ướt.

Cơ chế: Ứng suất tác dụng hoặc ứng suất dư vượt quá độ dẻo của kim loại → vết nứt bắt đầu và lan rộng.

🔴 THIẾU LIÊN KẾT — Tác động cấu trúc cao

Định nghĩa: Kim loại mối hàn không liên kết với kim loại nền hoặc lớp hàn trước đó.

Tác động: Không có liên kết luyện kim → mối hàn bị suy yếu nghiêm trọng.

Nguyên nhân: Nhiệt lượng/dòng điện thấp | Tốc độ di chuyển quá nhanh (hàn nguội) | Mối hàn bị nhiễm bẩn | Góc mỏ hàn/điện cực không chính xác | Tấm dày không được gia nhiệt trước.

Cơ chế: Kim loại hàn nóng chảy nằm trên bề mặt mà không có liên kết thích hợp.

🟠 THIẾU ĐỘ ngấu (ngấu không hoàn toàn)

Định nghĩa: Kim loại hàn không nóng chảy tại chân mối hàn.

Tác động: Các lỗ rỗng bên trong dẫn đến mối hàn yếu.

Nguyên nhân: Nhiệt lượng/dòng điện thấp | Khe hở chân mối hàn quá hẹp | Chuẩn bị rãnh không chính xác | Kỹ thuật hàn lót hoặc hàn chân mối hàn kém.

Cơ chế: Nhiệt lượng không đủ tại chân mối hàn ngăn cản sự nóng chảy.

🟠 XỈ/OXIT LẠC — Tác động cấu trúc trung bình

Định nghĩa: Xỉ phi kim loại hoặc oxit bị kẹt bên trong kim loại hàn.

Tác động: Giảm độ bền và khả năng chịu tải.

Nguyên nhân: Làm sạch xỉ giữa các lớp hàn kém | Nhiệt lượng thấp | Góc điện cực sai | Độ chồng mối hàn kém | Thiết kế rãnh hẹp.

Cơ chế: Xỉ đông đặc nhanh hơn kim loại hàn và bị kẹt lại.

🟠 RỖNG/CỤM RỖNG — Rủi ro trung bình

Định nghĩa: Các túi khí bị kẹt bên trong kim loại hàn.

Tác động: Giảm độ dẻo dai và độ bền mỏi.

Nguyên nhân: Độ ẩm, dầu, rỉ sét, sơn | Điện cực ướt hoặc chất trợ dung ẩm | Khí bảo vệ không phù hợp | Tốc độ di chuyển cao | Kim loại nền bị nhiễm bẩn.

Cơ chế: Khí hình thành và không thể thoát ra trước khi đông đặc.

🟡 Rãnh lõm — Rủi ro nhỏ đến trung bình (Điểm tập trung ứng suất)

Định nghĩa: Rãnh ở chân mối hàn không được lấp đầy bằng kim loại hàn.

Tác động: Vết lõm sắc nhọn làm tăng nguy cơ nứt.

Nguyên nhân: Dòng điện/nhiệt độ quá cao | Chiều dài hồ quang dài | Tốc độ di chuyển nhanh | Góc mỏ hàn/điện cực không chính xác.

Cơ chế: Kim loại nền nóng chảy nhưng kim loại hàn không lấp đầy được mép.

🟡 Bắn tóe — Nhỏ (Chủ yếu ảnh hưởng đến thẩm mỹ)

Định nghĩa: Các giọt kim loại nhỏ rải rác xung quanh mối hàn.

Tác động: Bề mặt nhám, cần làm sạch — tác động tối thiểu đến độ bền.

Nguyên nhân: Kiểm soát thông số kém, hồ quang không ổn định.

🟡 Biến dạng — Vấn đề về kích thước

Định nghĩa: Cong vênh do gia nhiệt và làm nguội không đều. Hậu quả: Sai lệch, độ chính xác về kích thước.

Nguyên nhân: Nhiệt lượng cung cấp quá mức và sự co ngót nhiệt không đồng đều.

Govind Tiwari, PhD, CQP FCQI