Kiểm tra hàn theo Chỉ thị về thiết bị áp lực (PED 2014/68 / EU) đảm bảo chế tạo an toàn các thiết bị áp lực như bình và đường ống thông qua các quy trình và nhân viên có trình độ.

Phạm vi PED

PED áp dụng cho thiết bị vượt quá áp suất 0,5 bar, trừ các trường hợp cụ thể tại Điều 1.2. Các loại rủi ro quyết định mức độ kiểm tra, với rủi ro cao hơn cần sự tham gia của cơ quan được thông báo.

Yêu cầu chính

Hồ sơ kỹ thuật phải bao gồm trình độ hàn (WPQR), phê duyệt thợ hàn và truy xuất nguồn gốc vật liệu. Các khớp nối vĩnh viễn yêu cầu các quy trình đủ điều kiện theo các tiêu chuẩn như EN ISO 15614 và trình độ nhân sự NDT.

Quy trình kiểm tra

Các cơ quan được thông báo phê duyệt quy trình hàn, tiến hành kiểm tra và xác minh NDT t100% trên các mối hàn quan trọng như đường nối dọc. Kiểm tra trực quan và giám sát hiệu suất thợ hàn diễn ra thường xuyên.

Mô-đun tuân thủ

Các mô-đun như B (kiểm tra thiết kế), F (xác minh) và H (đảm bảo đầy đủ) liên quan đến việc kiểm tra hệ thống nối và chất lượng. Cập nhật tài liệu là bắt buộc đối với các thay đổi thiết kế.

Chia sẻ

Kiểm tra hàn theo Chỉ thị về Thiết bị Áp lực (PED)

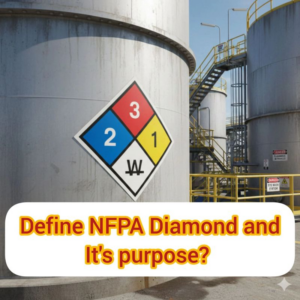

Chỉ thị về Thiết bị Áp lực (PED 2014/68/EU) đặt ra các yêu cầu bắt buộc đối với thiết kế, chế tạo và kiểm tra thiết bị áp lực trong EU. Kiểm tra hàn theo PED đảm bảo rằng các bình áp lực, đường ống và các bộ phận được chế tạo an toàn, đáng tin cậy và đáp ứng các tiêu chuẩn pháp lý.

Tuân thủ PED không phải là tùy chọn mà là bắt buộc theo luật. Kiểm tra mối hàn hiệu quả đảm bảo an toàn, độ tin cậy và tuân thủ các chỉ thị của EU, bảo vệ cả người sử dụng và nhà sản xuất.

#WeldingTrainer #PEDcompliance #weldinginspection #pressureequipment #qualitycontrol #NDT #weldquality #ISO15614 #weldingengineer #inspection #safety

Giảng viên hàn, tuân thủ PED, kiểm tra mối hàn, thiết bị áp suất, kiểm soát chất lượng, NDT, chất lượng hàn, ISO 15614, kỹ sư hàn, kiểm tra, an toàn

(33) Post | LinkedIn