ASME B31.8 cung cấp các tiêu chuẩn an toàn cho hệ thống đường ống truyền tải và phân phối khí. Nó bao gồm thiết kế, chế tạo, lắp đặt, kiểm tra, thử nghiệm, vận hành và bảo trì đường ống và các cơ sở liên quan.

Phạm vi

Tiêu chuẩn áp dụng cho đường ống dẫn khí trên bờ, trạm nén, trạm đo lường, đường ống và đường dây dịch vụ cho đến đầu ra đồng hồ của khách hàng. Nó không bao gồm các đường ống ngoài khơi và một số đường ống công nghiệp nhất định. Các yêu cầu bao gồm chất lượng vật liệu, giới hạn ứng suất từ áp suất và nhiệt độ và phương pháp nối.

Yêu cầu chính

-

Các yếu tố thiết kế khác nhau tùy theo loại vị trí (ví dụ: 0,72 đối với các khu vực Loại 1 với ứng suất vòng lên đến 72% SMYS).

-

Thử nghiệm bắt buộc các thử nghiệm thủy tĩnh ở áp suất vận hành tối đa 1,25-1,5 lần.

-

Hoạt động bao gồm phát hiện rò rỉ, quản lý toàn vẹn và kế hoạch khẩn cấp.

Phiên bản mới nhất

ASME B31.8-2025 là phiên bản hiện tại, được khẳng định lại để sử dụng liên tục trong an toàn cơ sở hạ tầng khí đốt.

Biến thiên độ dày tối đa trong gia công bên trong của hai thành phần có độ bền khác nhau

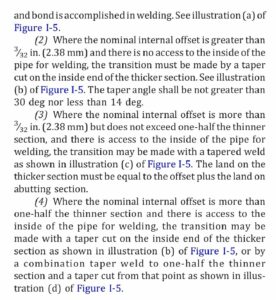

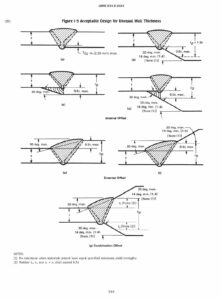

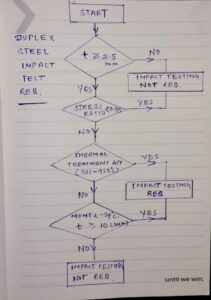

Thỉnh thoảng, các yêu cầu gia công bên trong với biến thiên độ dày đáng kể được đề xuất. Về vấn đề này, tồn tại một số điểm mơ hồ. Theo nguyên tắc chung, khi độ dày bị loại bỏ do gia công bên trong vượt quá 1,5 lần độ dày nhỏ hơn, thì không được phép thực hiện thao tác này. Nhưng còn về độ côn thì sao? Nói cách khác, liệu có được phép với độ côn 1:3 hoặc 1:4 nếu điều kiện chung trước đó không được đáp ứng? Dưới đây là hình ảnh từ tiêu chuẩn ASME B31.8. Độ dày tham chiếu để tính toán gấp 1,5 lần là tD, được thể hiện bằng đường nét đứt. Nếu ta coi độ dày này là độ dày của chi tiết (chi tiết lớn hơn), thì độ dày được vẽ bằng đường màu đen liền nét là bao nhiêu? Theo Hình 15 – b với độ côn 1:4, trong đó gia công bên trong được thực hiện trên chiều dài lớn hơn, liệu quy tắc gấp 1,5 lần có thể được tăng lên không? Một điểm mơ hồ khác có thể phát sinh là theo các nguyên tắc kỹ thuật, việc giảm độ dày với độ côn nhẹ hơn, chẳng hạn như 1:4, sẽ gây ra sự tập trung ứng suất ít hơn, vậy tại sao lại quy định đây là độ côn tối thiểu ở đây? Hãy chia sẻ kinh nghiệm của bạn để giúp làm rõ phần này.

#Internal_Machining

#Thickness_Variation

#Wall_Thickness

#ASME_B31_8

#Taper_Ratio

#Stress_Concentration

#Machining_Allowance

#Pipeline_Components

#Engineering_Standards

#Design_Rules