Thử nghiệm thủy tĩnh là một phương pháp không phá hủy để xác minh độ bền, độ kín rò rỉ và tính toàn vẹn cấu trúc của bình chịu áp lực, đường ống, nồi hơi, bình khí và hệ thống đường ống bằng cách đổ đầy chất lỏng — thường là nước — và điều áp đến mức cao hơn áp suất làm việc tối đa cho phép.

Thủ tục

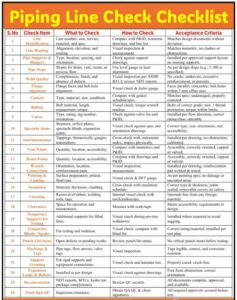

Quá trình bắt đầu bằng việc làm sạch, thoát nước và kiểm tra hệ thống để tìm các khuyết tật, sau đó đổ đầy nước vào hệ thống (đôi khi được nhuộm để có thể nhìn thấy rò rỉ) và dần dần tạo áp suất gấp 1,25–1,5 lần áp suất thiết kế hoặc áp suất vận hành, chẳng hạn như 125% áp suất vận hành tối đa cho phép (MAOP) được giữ trong 4–8 giờ. Áp suất được theo dõi để phát hiện rò rỉ và hệ thống được kiểm tra trực quan; Sau đó, nó được giảm áp suất, thoát nước và sửa chữa nếu cần thiết trước khi bảo dưỡng.

Phương pháp phổ biến

-

Kiểm tra áo khoác nước: Đặt các bình nhỏ vào thùng chứa đầy nước để đo sự thay đổi thể tích thông qua ống đã hiệu chuẩn trong quá trình điều áp trong 30+ giây.

-

Áp suất trực tiếp: Đổ đầy nước trực tiếp vào đường ống hoặc hệ thống lớn, áp dụng áp suất thử nghiệm và giữ để kiểm tra rò rỉ hoặc biến dạng.

Tiêu chuẩn và ứng dụng

Các thử nghiệm tuân theo các mã như ASME B31.3, với các mức áp suất được đặt ra bởi thông số kỹ thuật của ngành, luật hoặc khách hàng để đảm bảo an toàn trước khi vận hành hoặc định kỳ. Thường được sử dụng sau khi lắp đặt hoặc sửa đổi cho đường ống, hệ thống ống nước và thùng nhiên liệu để phát hiện các sai sót mà không có nguy cơ hỏng hóc khi vận hành.

Govind Tiwari, PhD,CQP FCQI

Tổng quan về Kiểm tra Thủy tĩnh 🔥

Kiểm tra Thủy tĩnh là một phương pháp không phá hủy được sử dụng để xác nhận độ bền, tính toàn vẹn và độ kín khít của đường ống, bình chịu áp lực, bồn chứa và hệ thống cơ khí. Hệ thống được đổ đầy nước, loại bỏ hoàn toàn không khí, và áp suất thử nghiệm được áp dụng và duy trì theo tiêu chuẩn ASME và thông số kỹ thuật của dự án.

🎯 Lý do cần thực hiện Kiểm tra Thủy tĩnh

Xác định rò rỉ – Bất kỳ rò rỉ nào cũng sẽ nhìn thấy được khi hệ thống được tăng áp.

Phát hiện điểm yếu – Giúp phát hiện các mối hàn yếu, các đoạn mỏng hoặc vật liệu bị hư hỏng.

Xác nhận An toàn – Đảm bảo hệ thống có thể vận hành an toàn ở áp suất thiết kế dự kiến.

📢 Yêu cầu Thử nghiệm ASME B31

B31.1 – Thử nghiệm thủy tĩnh ở áp suất thiết kế tối thiểu 1,25 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.2 – Thử nghiệm khí nén ở áp suất thiết kế tối thiểu 1,2 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.3 – Thử nghiệm thủy tĩnh hoặc khí nén ở áp suất thiết kế tối thiểu 1,25 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.4 – Thử nghiệm thủy tĩnh hoặc khí nén ở áp suất thiết kế tối thiểu 1,25 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.5 – Thử nghiệm khí nén ở áp suất thiết kế tối thiểu 1,2 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.8 – Thử nghiệm khí nén ở áp suất thiết kế tối thiểu 1,2 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.9 – Thử nghiệm thủy tĩnh hoặc khí nén ở áp suất thiết kế tối thiểu 1,25 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

B31.11 – Thử nghiệm thủy tĩnh ở áp suất thiết kế tối thiểu 1,25 lần và áp suất thiết kế tối đa 1,5 lần; giữ trong 10 phút.

🚀 Thiết bị cần thiết

Đồng hồ đo áp suất đã được hiệu chuẩn với chứng nhận hợp lệ.

Van giảm áp nhiệt để ngăn ngừa áp suất tăng đột biến do nhiệt độ.

Đồng hồ đo lưu lượng để xác định rò rỉ, tắc nghẽn và hạn chế lưu lượng.

Màn chắn cách ly và mặt bích thử nghiệm để cách ly an toàn các phần thử nghiệm.

Van thông hơi và xả để nạp, loại bỏ không khí và xả nước đúng cách.

Bệ phóng và bình chứa tạm thời để vệ sinh, tách nước và nạp liệu có kiểm soát.

🔑 Những thách thức chính

Loại bỏ toàn bộ không khí bị kẹt để tránh kết quả đo áp suất không chính xác.

Kiểm soát sự thay đổi nhiệt độ có thể gây ra biến động áp suất.

Đảm bảo cách ly đúng cách các phần chưa được kiểm tra.

Xử lý an toàn các hệ thống áp suất cao và bảo vệ ranh giới kiểm tra.

Quản lý khối lượng nước lớn để nạp, kiểm tra và xả.

💡 Những điểm chính

Luôn tuân thủ các yêu cầu của ASME B31 và thông số kỹ thuật của dự án.

Sử dụng nước đã qua xử lý hoặc nước sạch và duy trì thông gió và thoát nước đúng cách.

Áp dụng các biện pháp PTW, cách ly, đánh giá rủi ro và rào chắn nghiêm ngặt.

Ghi lại áp suất thử nghiệm, thời gian, chi tiết hiệu chuẩn và điều kiện môi trường.

=====

Govind Tiwari, PhD,CQP FCQI

#quality #qms #qhse #iso9001 #asmeb31

chất lượng, qms, qhse, iso 9001, asme b31

(7) Post | LinkedIn

(St.)

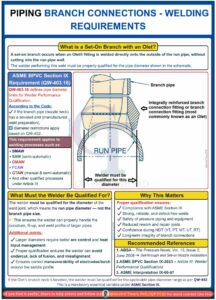

🔍Giải thích về các số hiệu hàn: P-No, F-No & A-No (ASME Phần IX)

Truy cập https://lnkd.in/efKN7Rxc

Trong chứng chỉ hàn, P-No, F-No và A-No hướng dẫn lựa chọn vật liệu, kiểm soát quy trình và tuân thủ ASME — giúp các kỹ sư và thanh tra viên đánh giá quy trình và thợ hàn một cách hiệu quả và an toàn

1️⃣ P-No (Số hiệu quy trình)

Được sử dụng để nhóm các kim loại cơ bản có thành phần hóa học, tính chất cơ học và khả năng hàn tương tự nhau. Việc phân nhóm này cho phép sử dụng quy trình hàn (WPS/PQR) cho các vật liệu tương tự, giảm nhu cầu chứng nhận nhiều lần.

✔ Ví dụ: WPS được chứng nhận trên ASTM A106 Gr B (P-No 1) cũng có thể bao gồm thép A36 vì cả hai đều thuộc nhóm P-No 1.

⚠ Việc thay đổi P-No (đặc biệt là giữa thép carbon và thép hợp kim/thép không gỉ) thường yêu cầu chứng nhận lại, đặc biệt đối với các ứng dụng nhiệt độ cao, thử nghiệm va đập hoặc áp suất.

2️⃣ F-No (Số hiệu vật liệu hàn)

Đề cập đến các kim loại hàn (điện cực/dây hàn) được phân loại dựa trên đặc tính hàn, khả năng sử dụng và hiệu suất.

✔ Chủ yếu được sử dụng cho Chứng nhận Năng lực Thợ hàn (WQT).

✔ Nếu một thợ hàn được chứng nhận bằng cách sử dụng điện cực E7018 (F-No 4), họ thường được chứng nhận để hàn với các điện cực khác trong cùng số F.

⚠ Việc thay đổi F-No có thể yêu cầu chứng nhận lại tùy thuộc vào quy trình hàn và các biến số thiết yếu (ví dụ: vị trí, đường kính, quy trình). loại)

3️⃣ A-No (Số phân tích)

Biểu thị thành phần hóa học của kim loại hàn được lắng đọng, chủ yếu tập trung vào vật liệu sắt

✔ Quan trọng đối với các điều kiện vận hành liên quan đến ăn mòn, nhiệt độ cao, xử lý nhiệt sau hàn (PWHT) hoặc yêu cầu về hợp kim

✔ Ví dụ: Mối hàn sử dụng E7018 thường có A-No 1 (thép cacbon). Việc sử dụng que hàn thép không gỉ như E309L sẽ thay đổi A-No thành 8 — sự thay đổi này ảnh hưởng đến việc chứng nhận và có thể yêu cầu chứng nhận lại.

⚠ Thường bị bỏ qua trong quá trình xem xét — đặc biệt quan trọng khi hàn các kim loại khác nhau hoặc trong môi trường ăn mòn.

Tại sao những con số này lại quan trọng?

🔹Cho phép lập WPS và chứng nhận thợ hàn hiệu quả

🔹Ngăn ngừa việc chứng nhận lại không cần thiết và giảm chi phí dự án

🔹Đảm bảo hiệu suất hàn, an toàn và tuân thủ ASME Mục IX

🔹Cải thiện kiểm soát chất lượng và lựa chọn vật liệu trong EPC, chế tạo và sản xuất thiết bị áp suất

Thông tin chuyên ngành

➡️ P-No kiểm soát vật liệu cơ bản

➡️ F-No kiểm soát vật liệu que hàn

➡️ A-No kiểm soát thành phần hóa học của mối hàn cuối cùng

Bất kỳ thay đổi nào ảnh hưởng đến hiệu suất, độ tin cậy khi sử dụng hoặc tuân thủ quy định đều phải được đánh giá cẩn thận trước khi áp dụng WPS/PQR

Các trường hợp sử dụng phổ biến

✔ Phát triển WPS & PQR

✔ Kiểm tra chứng nhận thợ hàn (WQT)

✔ Lựa chọn vật liệu cho bình áp suất, đường ống, kết cấu Chế tạo

✔ Ngoài khơi, hóa dầu, lọc dầu, dịch vụ nhiệt độ cao và ăn mòn

Krishna Nand Ojha,