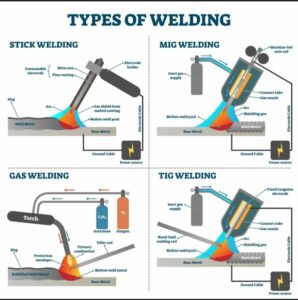

Có một số quy trình hàn, nhưng các loại chính thường được sử dụng trong công nghiệp bao gồm:

-

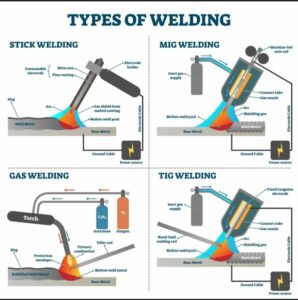

Hàn hồ quang kim loại khí (GMAW hoặc MIG): Sử dụng điện cực dây và khí bảo vệ như argon hoặc carbon dioxide. Nó phổ biến vì dễ sử dụng, tốc độ và phù hợp với các kim loại như thép không gỉ, nhôm và thép cacbon.

-

Hàn hồ quang vonfram khí (GTAW hoặc TIG): Sử dụng điện cực vonfram không tiêu hao với lớp che chắn khí, lý tưởng để hàn các kim loại kỳ lạ (ví dụ: titan) và cung cấp khả năng kiểm soát chính xác cho thép không gỉ và nhôm.

-

Hàn hồ quang kim loại được bảo vệ (SMAW hoặc hàn que): Một quy trình linh hoạt, đơn giản sử dụng điện cực tiêu hao được bao phủ bởi chất trợ dung cho các kim loại khác nhau bao gồm thép và gang.

-

Hàn hồ quang lõi thông lượng (FCAW): Tương tự như hàn MIG nhưng sử dụng dây lõi thông lượng có thể che chắn mối hàn khỏi bị nhiễm bẩn, phù hợp với các vật liệu dày hơn hoặc gỉ sét hơn.

Các quy trình hàn đáng chú ý khác bao gồm:

-

Hàn hồ quang chìm (SAW): Cung cấp các mối hàn chắc chắn với độ thâm nhập sâu bằng cách sử dụng lớp thông lượng để bảo vệ khu vực mối hàn.

-

Hàn khí / hàn oxyacetylene: Sử dụng ngọn lửa từ việc đốt cháy khí nhiên liệu với oxy, thích hợp để sưởi ấm và hàn.

-

Hàn điện trở: Sử dụng điện trở và áp suất để nối kim loại và thường được sử dụng trong sản xuất công nghiệp.

-

Hàn ma sát: Nối các kim loại bằng cách sử dụng nhiệt sinh ra từ ma sát cơ học, thích hợp để nối các kim loại khác nhau.

-

Hàn chùm tia laser và chùm tia điện tử: Quy trình chính xác cao được sử dụng trong sản xuất tiên tiến.

-

Hàn nhiệt: Sử dụng phản ứng hóa học của thermite để nối kim loại, thường được sử dụng trong sửa chữa đường sắt.

Các quy trình này phục vụ cho các ứng dụng khác nhau dựa trên loại kim loại, độ dày, yêu cầu độ chính xác và môi trường, khiến sự lựa chọn trở nên quan trọng đối với nhiệm vụ hàn hiện tại.

Amit Kumar

🔥Các loại quy trình hàn.🔥⚙️

Hàn là xương sống của chế tạo, và mỗi quy trình hàn đều có những điểm mạnh, kỹ thuật và ứng dụng riêng.

Hiểu đúng quy trình là chìa khóa để đảm bảo an toàn, chất lượng và tính toàn vẹn lâu dài.

Dưới đây là bảng phân tích nhanh về các quy trình hàn được sử dụng rộng rãi nhất trong ngành:

⚡ SMAW — Hàn hồ quang kim loại có vỏ bọc.

Còn được gọi là hàn que, SMAW là quy trình linh hoạt và được sử dụng rộng rãi nhất.

Hoàn hảo cho công việc kết cấu, đường ống, bảo trì và chế tạo nặng.

✨ GTAW — Hàn hồ quang điện cực vonfram khí (TIG).

Quy trình này nổi tiếng với sự tinh tế và độ chính xác.

GTAW tạo ra mối hàn sạch, chất lượng cao, lý tưởng cho thép không gỉ, các chi tiết hàng không vũ trụ và vật liệu mỏng.

🔥 GMAW — Hàn hồ quang kim loại khí (MIG).

Nhanh chóng, hiệu quả và tập trung vào năng suất.

GMAW được sử dụng rộng rãi trong các môi trường sản xuất, ô tô và sản xuất hàng loạt.

🌩 FCAW — Hàn hồ quang lõi thuốc.

Được thiết kế cho công việc ngoài trời và hàn đắp cao.

FCAW cho khả năng xuyên thấu sâu hơn và hiệu suất tuyệt vời ngay cả trong điều kiện gió.

🔗 SAW — Hàn hồ quang chìm

Quy trình hàn tốc độ cao, chất lượng cao, xuyên thấu sâu được sử dụng cho bình chịu áp lực, bồn chứa và các mối hàn dài.

Hồ quang được ẩn dưới thuốc hàn cho kết quả sạch và đồng đều.

🔧 Hàn Oxy-Axetilen

Kiểu hàn cổ điển nhưng vẫn mạnh mẽ.

Được sử dụng để sửa chữa, cắt, hàn đồng và gia công tấm mỏng.

Mỗi quy trình đều có bản sắc riêng — và sức mạnh thực sự của một kỹ sư, thanh tra viên hay thợ hàn nằm ở việc lựa chọn đúng phương pháp cho đúng công việc.

Hàn không chỉ là nối kim loại…

Đó là sự tự tin trong kỹ thuật, từng chút một.

#Welding #Fabrication #MechanicalEngineering #QAQC #NDT #SMAW #GTAW #MIGWelding #FCAW #SAW #EngineeringLife

Hàn, Chế tạo, Kỹ thuật Cơ khí, QAQC, NDT, SMAW, GTAW, Hàn MIG, FCAW, SAW, Kỹ thuật Cuộc sống

(2) Post | LinkedIn

Jassim M. AL Sulaiman

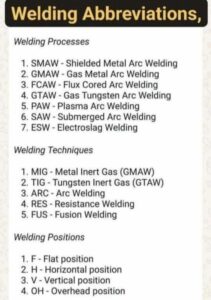

Quy trình hàn

Đây là các phương pháp hoặc công nghệ khác nhau được sử dụng để thực hiện hàn:

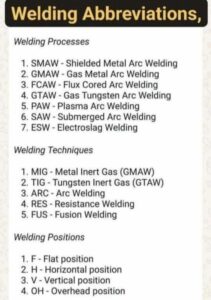

1. SMAW – Hàn hồ quang kim loại có vỏ bọc: Một quy trình hàn thủ công sử dụng điện cực tiêu hao được phủ thuốc hàn.

2. GMAW – Hàn hồ quang kim loại bằng khí: Còn được gọi là hàn MIG, sử dụng điện cực dây liên tục và khí bảo vệ.

3. FCAW – Hàn hồ quang lõi thuốc: Tương tự như GMAW nhưng sử dụng dây lõi thuốc thay vì dây đặc.

4. GTAW – Hàn hồ quang vonfram bằng khí: Còn được gọi là hàn TIG, sử dụng điện cực vonfram không tiêu hao.

5. PAW – Hàn hồ quang Plasma: Sử dụng hồ quang nén để tạo ra nhiệt độ và độ chính xác cao.

6. SAW – Hàn hồ quang chìm: Hồ quang được đặt dưới một lớp thuốc hàn, giúp giảm tia lửa điện và bức xạ.

7. ESW – Hàn điện xỉ: Một quy trình năng suất cao được sử dụng cho các vật liệu dày ở vị trí thẳng đứng.

🔹 Kỹ thuật hàn

Sau đây là các phương pháp hoặc phân loại hàn chung dựa trên loại hồ quang hoặc hàn nóng chảy:

1. MIG – Hàn khí trơ kim loại (GMAW): Sử dụng khí trơ như argon để bảo vệ.

2. TIG – Hàn khí trơ vonfram (GTAW): Sử dụng điện cực vonfram và khí trơ.

3. ARC – Hàn hồ quang: Thuật ngữ chung để chỉ hàn sử dụng hồ quang điện.

4. RES – Hàn điện trở: Sử dụng áp suất và điện trở để tạo nhiệt.

5. FUS – Hàn nóng chảy: Bất kỳ quy trình nào nối các kim loại bằng cách làm nóng chảy chúng với nhau.

🔹 Vị trí hàn

Đây là hướng vật lý của mối hàn trong quá trình vận hành:

1. F – Vị trí phẳng: Chi tiết được đặt phẳng và nằm ngang.

2. H – Vị trí ngang: Hàn được thực hiện trên bề mặt hoặc mối hàn nằm ngang.

3. V – Vị trí thẳng đứng: Mối hàn được thực hiện theo chiều dọc, thường hướng lên trên hoặc hướng xuống dưới.

4. OH – Vị trí trên cao: Hàn được thực hiện từ phía dưới mối hàn, phía trên đầu thợ hàn.

(10) Post | LinkedIn

Mohamed SHENDY

Quy trình hàn

Đây là các phương pháp hoặc công nghệ khác nhau được sử dụng để thực hiện hàn:

1. SMAW – Hàn hồ quang kim loại có vỏ bọc: Quy trình hàn thủ công sử dụng điện cực tiêu hao được phủ thuốc hàn.

2. GMAW – Hàn hồ quang kim loại bằng khí: Còn được gọi là hàn MIG, sử dụng điện cực dây liên tục và khí bảo vệ.

3. FCAW – Hàn hồ quang lõi thuốc: Tương tự như GMAW nhưng sử dụng dây lõi thuốc thay vì dây đặc.

4. GTAW – Hàn hồ quang vonfram bằng khí: Còn được gọi là hàn TIG, sử dụng điện cực vonfram không tiêu hao.

5. PAW – Hàn hồ quang plasma: Sử dụng hồ quang co lại để tạo ra nhiệt độ và độ chính xác cao.

6. SAW – Hàn hồ quang chìm: Hồ quang được đặt dưới một lớp thuốc hàn, giúp giảm tia lửa điện và bức xạ.

7. ESW – Hàn điện xỉ: Một quy trình năng suất cao được sử dụng cho các vật liệu dày ở vị trí thẳng đứng.

🔹 Kỹ thuật hàn

Sau đây là các phương pháp hoặc phân loại hàn chung dựa trên loại hồ quang hoặc hàn nóng chảy:

1. MIG – Hàn kim loại bằng khí trơ (GMAW): Sử dụng khí trơ như argon để bảo vệ.

2. TIG – Hàn vonfram bằng khí trơ (GTAW): Sử dụng điện cực vonfram và khí trơ.

3. ARC – Hàn hồ quang: Thuật ngữ chung để chỉ hàn sử dụng hồ quang điện.

4. RES – Hàn điện trở: Sử dụng áp suất và điện trở để tạo nhiệt.

5. FUS – Hàn nóng chảy: Bất kỳ quy trình nào nối các kim loại bằng cách làm nóng chảy chúng với nhau.

🔹 Vị trí hàn

Đây là hướng vật lý của mối hàn trong quá trình vận hành:

1. F – Vị trí phẳng: Chi tiết được đặt phẳng và nằm ngang.

2. H – Vị trí ngang: Hàn được thực hiện trên bề mặt hoặc mối hàn nằm ngang.

3. V – Vị trí thẳng đứng: Mối hàn được thực hiện theo chiều dọc, thường hướng lên trên hoặc hướng xuống dưới.

4. OH – Vị trí trên cao: Hàn được thực hiện từ phía dưới mối hàn, phía trên đầu thợ hàn.

(9) Post | LinkedIn

(St.)

🔍Kiểm tra Năng lực Thợ hàn (WQT) – Đảm bảo Năng lực Hàn & Tính toàn vẹn Kết cấu

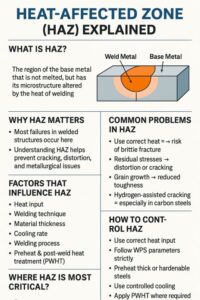

Trong các dự án xây dựng và chế tạo công nghiệp, chất lượng và độ tin cậy của mối hàn là tối quan trọng. Một mối hàn yếu hoặc bị lỗi có thể gây nguy hiểm cho bình chịu áp lực, đường ống, bồn chứa hoặc kết cấu thép, dẫn đến nguy cơ mất an toàn, thời gian ngừng hoạt động và chi phí sửa chữa tốn kém. Đây chính là lúc Kiểm tra Năng lực Thợ hàn (WQT) đóng vai trò quan trọng.

WQT là gì?

Kiểm tra Năng lực Thợ hàn là một đánh giá chính thức nhằm xác minh khả năng của thợ hàn trong việc tạo ra các mối hàn đáp ứng các thông số kỹ thuật cụ thể của dự án, yêu cầu của khách hàng và các tiêu chuẩn quốc tế như ASME Mục IX, AWS D1.1/D1.6, ISO 9606 hoặc tiêu chuẩn EN. Tiêu chuẩn này đảm bảo thợ hàn có năng lực kỹ thuật, nhất quán và có khả năng thực hiện trong điều kiện được kiểm soát và thực tế.

Mục tiêu chính của WQT:

✅ Xác nhận Kỹ năng: Xác nhận thợ hàn có thể thực hiện các mối hàn theo Quy trình Hàn được Phê duyệt (WPS).

✅ Năng lực Vật liệu & Quy trình: Kiểm tra trình độ thành thạo trên các vật liệu khác nhau (thép cacbon, thép không gỉ, hợp kim), độ dày, loại mối hàn và quy trình hàn (SMAW, GTAW, GMAW, FCAW, v.v.).

✅ Chứng nhận Vị trí: Đánh giá hiệu suất ở tất cả các vị trí hàn liên quan – hàn phẳng, hàn ngang, hàn đứng và hàn trên cao.

✅ Đảm bảo Chất lượng & An toàn: Mối hàn được kiểm tra thông qua Kiểm tra Trực quan (VT) và Kiểm tra Không Phá hủy (NDT) như Chụp X-quang (RT), Siêu âm (UT), Hạt từ (MT) và Kiểm tra Thẩm thấu (PT).

✅ Chứng nhận & Truy xuất Nguồn gốc: Thợ hàn được chứng nhận được ghi chép hồ sơ về các vật liệu, quy trình hàn và vị trí hàn cụ thể, đảm bảo khả năng truy xuất nguồn gốc và trách nhiệm giải trình trong các dự án xây dựng.

Tổng quan về quy trình WQT:

🔹Chuẩn bị: Lựa chọn tấm thử, thiết kế mối nối và WPS phù hợp với yêu cầu của dự án.

🔹Thực hiện: Thợ hàn thực hiện hàn dưới sự giám sát trong điều kiện được kiểm soát.

🔹Kiểm tra & Kiểm tra: Các mối hàn được kiểm tra phá hủy (uốn, kéo, phân tích vĩ mô/vi mô) và/hoặc NDT theo quy định.

🔹Đánh giá & Chứng nhận: Kết quả được xem xét và thợ hàn đủ điều kiện sẽ được chứng nhận cho các quy trình và vị trí được phê duyệt.

Lợi ích của WQT trong các dự án công nghiệp:

🔹Giảm thiểu khuyết tật hàn và giảm việc làm lại trong quá trình thi công.

🔹Đảm bảo tính toàn vẹn về cấu trúc của các thiết bị quan trọng như bình chịu áp lực, đường ống và bồn chứa.

🔹Hỗ trợ tuân thủ quy định và yêu cầu của khách hàng.

🔹Thúc đẩy văn hóa an toàn là trên hết và nâng cao năng lực của lực lượng lao động.

🔹Xây dựng niềm tin cho các bên liên quan của dự án về độ tin cậy của công việc hàn.

✨ Bạn thấy thông tin này hữu ích?

Krishna Nand Ojha,