-

Kích thước van để nó hoạt động chủ yếu từ 20% đến 80% mở ở tốc độ dòng chảy yêu cầu tối đa. Điều này đảm bảo van có thể cung cấp khả năng kiểm soát tốt trong phạm vi hoạt động của nó mà không quá gần với việc đóng hoàn toàn hoặc mở hoàn toàn.

-

Đảm bảo độ mở van tối thiểu không nhỏ hơn khoảng 20% ở tốc độ dòng chảy yêu cầu tối thiểu. Điều này ngăn van ở hoặc gần vị trí đóng, nơi độ chính xác và khả năng phản hồi bị ảnh hưởng.

-

Tránh quá khổ van vì nó khiến van hoạt động chủ yếu ở gần mức thấp của phạm vi của nó, làm cho sự thay đổi dòng chảy rất nhạy và kiểm soát không ổn định.

-

Sử dụng phần mềm định cỡ van hoặc tính toán xem xét các đặc tính vật lý và điều kiện vận hành trong trường hợp xấu nhất, bao gồm giảm áp suất và hiệu ứng đường ống, để tối ưu hóa độ lợi và phạm vi của van cho quy trình cụ thể.

Các hướng dẫn này giúp duy trì độ trung thực của điều khiển, giảm sự thay đổi của quy trình và ngăn ngừa các vấn đề về van như không ổn định, dải chết và đặc tính dòng chảy phi tuyến trong quá trình vận hành. Van phải có kích thước sao cho phạm vi điều khiển được sử dụng hiệu quả đồng thời đảm bảo biên độ an toàn trên cả tốc độ dòng chảy tối thiểu và tối đa để kiểm soát dòng chảy ổn định, chính xác trong các quy trình công nghiệp.

mad Goodarzi

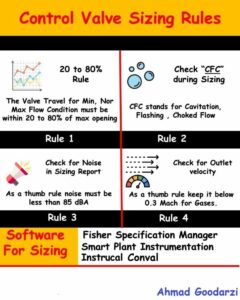

4 Nguyên tắc Vàng để Xác định Kích thước Van Điều khiển

🟪 Quy tắc 1 – Quy tắc Hành trình 20–80%

Mục tiêu thiết kế:

Ở lưu lượng tối thiểu, bình thường và tối đa, độ mở (hành trình) của van nên nằm trong khoảng từ 20% đến 80% hành trình đầy đủ.

Lý do quan trọng:

Dưới ~20%: van “gần như đóng” → khả năng điều khiển kém, độ nhạy cao với các chuyển động nhỏ, có khả năng bị kẹt.

Trên ~80%: van “gần như mở hoàn toàn” → bạn mất quyền kiểm soát nếu nhu cầu tăng lên và bạn có thể đã đặt van dưới kích thước.

🟪 Quy tắc 2 – Luôn kiểm tra CFC trong quá trình định cỡ

CFC = Sủi bọt, Lấp lánh, Dòng chảy bị nghẽn

Trong quá trình định cỡ, hãy đảm bảo rằng các điều kiện vận hành không gây ra:

Sủi bọt (đối với chất lỏng): áp suất cục bộ giảm xuống dưới áp suất hơi → bọt khí hình thành rồi vỡ → tiếng ồn, rung động, xói mòn.

Lấp lánh (đối với chất lỏng): áp suất cục bộ giảm xuống dưới áp suất hơi và duy trì dưới mức đó → chất lỏng vĩnh viễn trở thành hỗn hợp hai pha → vận tốc cao, xói mòn.

Dòng chảy bị nghẽn (đối với chất lỏng hoặc khí): dòng chảy đạt đến giới hạn mà việc tăng ΔP không còn làm tăng lưu lượng → việc định cỡ chỉ dựa trên ΔP trở nên không hợp lệ.

Tại sao điều này quan trọng:

Cả ba điều này đều dẫn đến hư hỏng, mất ổn định và ước tính công suất sai. Phần mềm định cỡ tốt sẽ đánh dấu những điều này; bạn nên luôn đọc phần đó của báo cáo, không chỉ CV.

🟪 Quy tắc 3 – Kiểm tra tiếng ồn trong báo cáo định cỡ

Luôn xem xét mức độ tiếng ồn dự đoán từ tính toán định cỡ.

Nguyên tắc chung:

Mức độ tiếng ồn < 85 dBA ở độ sâu 1 m thường được chấp nhận trong hầu hết các môi trường công nghiệp.

Lý do quan trọng:

Tiếng ồn cao thường đồng nghĩa với nhiễu loạn cao và tiêu tán năng lượng cao → gây khó chịu cho nhân viên, có thể gây ra các vấn đề về thính giác và thường chỉ ra tình trạng xói mòn ở van và đường ống hạ lưu.

🟪 Nguyên tắc 4 – Kiểm tra Vận tốc Đầu ra

Kiểm tra vận tốc chất lỏng tại đầu ra của van trong báo cáo định cỡ.

Nguyên tắc chung (đối với khí):

Giữ vận tốc đầu ra < 0,3 Mach (tức là nhỏ hơn khoảng 30% vận tốc âm thanh).

Lý do quan trọng:

Vận tốc cao → tiếng ồn, độ rung, xói mòn và có khả năng gây tắc nghẽn hoặc gần tắc nghẽn ở đường ống hạ lưu.

Giữ vận tốc ở mức vừa phải giúp kéo dài tuổi thọ của van và đường ống, đồng thời cải thiện khả năng kiểm soát.

🟩 Phần mềm được đề xuất để tính toán kích thước van điều khiển

Fisher Specification Manager

SmartPlant Instrumentation (SPI)

Instructal

Conval

Các công cụ này có thể:

Tính toán CV, vận tốc và biên dạng áp suất

Kiểm tra CFC (rò rỉ, nhấp nháy, dòng chảy bị nghẹt)

Dự đoán mức độ tiếng ồn

Hỗ trợ lập tài liệu bảng dữ liệu và thông số kỹ thuật van

(St.)

Trình tự Lắp đặt Bồn chứa – Tổng quan Ngắn gọn

Xây dựng bồn chứa công nghiệp lớn không phải là một nhiệm vụ đơn giản. Mỗi giai đoạn đều tuân theo một trình tự lắp đặt chính xác để đảm bảo tính toàn vẹn của cấu trúc, an toàn và tuân thủ các tiêu chuẩn như hashtag

#API650, #IS803, và #ASMESectionIX

Sau đây là sơ đồ phân tích chi tiết về quy trình:

📋 Chuẩn bị Trước khi Lắp dựng

Kiểm tra tấm, phụ kiện và cấu kiện (Nhận dạng Vật liệu)

Kiểm tra độ bằng phẳng và độ nén của móng (Kiểm tra Móng)

Đánh dấu đường tâm, vòng khuyên và tấm đáy (Đánh dấu Bố cục)

🧱 Lắp đặt Tấm đáy

Lắp đặt tấm khuyên và tấm đáy sao cho thẳng hàng

Thực hiện chuẩn bị cạnh, gắn và hàn hoàn chỉnh

Kiểm tra bằng Kiểm tra Trực quan & NDT

Thổi sạch bằng hạt mài và sơn lót nếu cần

🧱 Lắp đặt Lớp vỏ

Bắt đầu từ lớp vỏ đầu tiên và xây dựng lên trên

Sử dụng Máy hàn Tự động hoặc hàn thủ công nếu cần

Đảm bảo độ thẳng hàng, độ tròn và độ thẳng đứng

Thực hiện các cuộc kiểm tra bao gồm Kiểm tra Chụp X-quang

🧱 Lắp ráp Kết cấu Mái

Lắp đặt giá đỡ mái, tấm và các đoạn

Hàn và kiểm tra các mối nối theo tiêu chuẩn API650 / thông số kỹ thuật của dự án

Thêm hố ga, vòi phun và lỗ thông hơi

Lắp đặt Phụ kiện

Lắp đặt cầu thang, sàn, thang & lan can

Lắp đặt vòi phun, ống thoát nước, đường ống tràn & đồng hồ đo mức

Đảm bảo tuân thủ Tiêu chuẩn An toàn & Yêu cầu Tiếp cận

Kiểm tra & Vận hành

Thực hiện kiểm tra thủy tĩnh/khí nén

Thực hiện kiểm tra rò rỉ, giám sát độ lún & kiểm tra cuối cùng

Hoàn thành hồ sơ QA QC & xin phê duyệt của khách hàng

🔹 Quy trình lắp đặt bồn bể được thực hiện tốt đảm bảo vận hành an toàn, tuổi thọ cao và tuân thủ quy định, là nền tảng cho sự thành công của dự án công nghiệp.

Hình ảnh thuộc về chủ sở hữu tương ứng