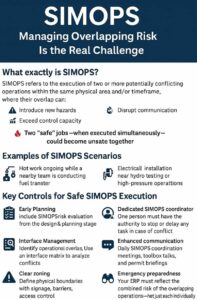

Một số chiến lược quan trọng rất quan trọng để quản lý thành công các rủi ro chồng chéo trong SIMOPS:

-

Lập kế hoạch và điều phối tích hợp: Phát triển các kế hoạch SIMOPS sớm trong vòng đời dự án để xác định các hoạt động chồng chéo và các tương tác tiềm năng của chúng. Chỉ định các điều phối viên SIMOPS chuyên dụng để giám sát các giao diện này giúp quản lý những rủi ro này một cách hiệu quả.

-

Đánh giá rủi ro và quản lý rào cản: Đánh giá rủi ro tập trung (SIMOPS HIRA) xem xét cách các nhiệm vụ đồng thời làm tăng mức độ nguy hiểm và đánh giá các biện pháp bảo vệ hiện có. Các biện pháp kiểm soát mới hoặc nâng cao được triển khai khi các biện pháp bảo vệ cơ bản không đủ.

-

Các cuộc họp truyền thông và điều phối: Các cuộc họp giao ban hàng ngày, các cuộc họp trước khi bắt đầu và các buổi bàn giao giữa các nhóm đồng thời giúp thảo luận về các nguồn lực được chia sẻ và các mối quan tâm về an toàn, điều chỉnh các biện pháp kiểm soát rủi ro dựa trên tiến độ và điều kiện công việc.

-

Sử dụng công nghệ: Các công cụ hiển thị thời gian thực, trực quan hóa 2D / 3D và nền tảng kỹ thuật số hỗ trợ xác định xung đột không gian và lịch trình để ngăn chặn sự chồng chéo nguy hiểm.

-

Vùng an toàn và kiểm soát truy cập: Xác định các khu vực làm việc có ranh giới vật lý và thủ tục rõ ràng giúp giảm thiểu rủi ro từ các hoạt động đồng thời không tương thích hoặc nguy hiểm.

-

Cải tiến liên tục: Các bài học rút ra từ việc thực hiện SIMOPS nên được kết hợp một cách có hệ thống vào các quy trình, đào tạo và phương pháp đánh giá rủi ro để nâng cao hoạt động trong tương lai.

Nhìn chung, quản lý rủi ro chồng chéo trong SIMOPS đòi hỏi một cách tiếp cận chủ động, có cấu trúc bắt nguồn từ các nguyên tắc quản lý an toàn quy trình. Đó là về việc đảm bảo sự phối hợp, giao tiếp rõ ràng, đánh giá rủi ro mạnh mẽ và thực hiện kiểm soát mối nguy năng động để ngăn ngừa tai nạn do các hoạt động xung đột gây ra.

Er. Satyanaryan Subash

2 công việc an toàn & 1 sai lầm chết người

Bạn đã bao giờ thấy một công việc “an toàn” trở nên nguy hiểm chết người—chỉ vì một công việc an toàn khác đang diễn ra gần đó chưa?

Đó chính là SIMOPS.

Và đó là mối đe dọa thầm lặng trên hầu hết các công trường xây dựng.

Năm ngoái, một cảng dầu lớn đã được cấp hai giấy phép:

Công việc nóng trên mặt bích đường ống

Chuyển nhiên liệu cách xa 15 mét

Cả hai nhiệm vụ? An toàn độc lập. Cùng nhau? Một sự cố suýt xảy ra khiến hoạt động phải dừng lại trong 48 giờ.

Vấn đề không nằm ở các nhiệm vụ. Mà nằm ở sự chồng chéo không ai kiểm soát được.

SIMOPS = Hoạt động Đồng thời.

Khi nhiều hoạt động diễn ra trong cùng một không gian hoặc khung thời gian, rủi ro không chỉ tăng lên mà còn nhân lên.

💡Đây là những gì hầu hết các nhóm EHS bỏ lỡ:

❌ Xem xét giấy phép riêng lẻ ✅ Xem xét chúng cùng nhau

❌ Giả định “đã phê duyệt = an toàn” ✅ Đặt câu hỏi: “An toàn với những gì đang diễn ra?”

❌ Một giám sát viên cho mỗi nhiệm vụ ✅ Một điều phối viên cho tất cả các công việc chồng chéo

💡Ba biện pháp kiểm soát thực sự hiệu quả:

➡Ma trận Giao diện So sánh mọi nhiệm vụ với mọi nhiệm vụ khác. Đánh dấu xung đột trước khi bắt đầu công việc.

➡Điều phối viên SIMOPS Một người có thẩm quyền dừng mọi việc. Không chỉ quan sát mà còn phải can thiệp.

➡Họp Căn chỉnh Hàng ngày Ngắn gọn. Tập trung. Liên chức năng. Mọi người đều biết ai đang làm gì, ở đâu và khi nào.

💡Nói thật:

➡Hầu hết các sự cố không xảy ra do ai đó vi phạm quy tắc.

➡Chúng xảy ra do hai người tuân thủ quy tắc mà không trao đổi với nhau.

💡 Tóm lại:

Quản lý các mối nguy hiểm riêng lẻ thể hiện năng lực. Quản lý SIMOPS thể hiện sự thành thạo.

Nếu bạn muốn giảm thiểu rủi ro, đừng chỉ kiểm soát các nhiệm vụ. Hãy kiểm soát cách chúng tương tác với nhau.

Câu hỏi dành cho bạn: Công trường của bạn xử lý công việc chồng chéo như thế nào? Bạn có quy trình SIMOPS không—hay bạn đang dựa vào may mắn?

Hãy chia sẻ kinh nghiệm của bạn bên dưới. Hãy cùng nhau xây dựng một văn hóa an toàn vững mạnh hơn.

#SafetyFirst #EHS #ConstructionSafety #RiskManagement #ZeroHarm #HSE #Careerdwar #VishalManocha #AakarSafetyVision

An toàn là trên hết, EHS, An toàn Xây dựng, Quản lý Rủi ro, Không Gây Hại, HSE

(St.)