Quá trình này bao gồm các bước chính sau:

-

Chuẩn bị bề mặt kim loại bằng cách mài và đánh bóng nó để hoàn thiện giống như gương bằng thiết bị cầm tay.

-

Khắc bề mặt được đánh bóng bằng thuốc thử thích hợp để lộ cấu trúc vi mô.

-

Dán một màng nhựa hoặc axetat đặc biệt (“băng sao chép”) lên bề mặt khắc để tạo ra một bức phù điêu âm hoặc “hình ảnh phản chiếu” của cấu trúc vi mô.

-

Tháo băng dính, hiện đang giữ cấu trúc vi mô được sao chép và kiểm tra nó bằng kính hiển vi quang học cầm tay tại chỗ hoặc phân tích thêm trong phòng thí nghiệm.

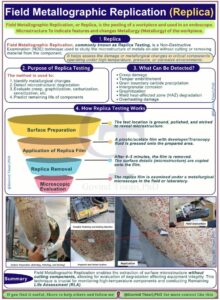

FMR cho phép kiểm tra các đặc điểm cấu trúc vi mô như kích thước hạt, vết nứt, cacbua, hư hỏng rão, giòn và cơ chế ăn mòn, giúp phân biệt các loại vết nứt và xác định hư hỏng. Nó có thể xác minh các quan sát từ các thử nghiệm không phá hủy khác như phát hiện lỗ hổng siêu âm hoặc phát ra âm thanh và hỗ trợ các quyết định sáng suốt về việc chạy, sửa chữa hoặc thay thế thiết bị. FMR tiết kiệm chi phí, ít gây gián đoạn hơn so với cắt mẫu và cung cấp đánh giá luyện kim nhanh chóng tại chỗ.

Các tiêu chuẩn như ASTM E 1351 hướng dẫn sản xuất và đánh giá các bản sao kim loại hiện trường, đảm bảo kỹ thuật phù hợp và kết quả hợp lệ. Kỹ thuật này được sử dụng rộng rãi trong các ngành công nghiệp để đánh giá luyện kim kịp thời và đáng tin cậy các thành phần quan trọng trong dịch vụ.

Muhammad Noman Khalid

Phản chiếu kim loại học tại hiện trường (Kiểm tra bản sao) 🔬

Trong môi trường làm việc nhiệt độ cao, áp suất cao hoặc ăn mòn, việc hiểu rõ tình trạng cấu trúc vi mô của vật liệu là điều cần thiết để đảm bảo độ tin cậy và an toàn. Đó chính là lúc cần đến Phản chiếu kim loại học tại hiện trường (FMR) — hay Kiểm tra bản sao — để phát huy tác dụng.

⚙️ Kiểm tra bản sao là gì?

Một kỹ thuật Kiểm tra Không Phá hủy (NDE) cho phép các nhà luyện kim nghiên cứu cấu trúc vi mô của kim loại tại chỗ — mà không cần cắt hoặc tách vật liệu khỏi các bộ phận.

Đây là một công cụ chẩn đoán thiết yếu để theo dõi tình trạng và Đánh giá Tuổi thọ Còn lại (RLA) của các thiết bị quan trọng.

🎯 Mục đích của Thử nghiệm Bản sao

Xác định những thay đổi về mặt luyện kim

Phát hiện sự suy thoái cấu trúc vi mô

Đánh giá các hiện tượng như rão, than hóa, cacbon hóa, nhạy cảm hóa

Dự đoán tuổi thọ còn lại của các chi tiết chịu nhiệt độ cao

🔍 Thiết bị có thể phát hiện những gì?

Hư hỏng rão và hình thành lỗ rỗng

Giòn do nhiệt

Kết tủa cacbua ranh giới hạt

Ăn mòn giữa các hạt

Than hóa

Suy thoái vùng ảnh hưởng nhiệt (HAZ)

Quá nhiệt hoặc mất ổn định cấu trúc vi mô

🧪 Cách thức hoạt động

Chuẩn bị bề mặt: Mài, đánh bóng và khắc vùng thử nghiệm để lộ cấu trúc vi mô.

Ứng dụng bản sao: Phủ màng axetat với dung dịch hiện hình (dung dịch Transcopy).

Ứng dụng bản sao: Sau vài phút, bóc màng ra — các chi tiết bề mặt lúc này đã được in dấu.

Đánh giá bằng kính hiển vi: Kiểm tra bản sao dưới kính hiển vi luyện kim, tại chỗ hoặc trong phòng thí nghiệm.

⚠️ Những thách thức chính

Đảm bảo chuẩn bị bề mặt chính xác — ngay cả những vết xước nhỏ cũng có thể làm sai lệch kết quả.

Điều kiện môi trường (nhiệt độ, độ ẩm, bụi) ảnh hưởng đến chất lượng bản sao.

Phụ thuộc vào kỹ năng — yêu cầu các nhà luyện kim được đào tạo để khắc và diễn giải chính xác.

Chỉ giới hạn ở đánh giá bề mặt; các khuyết tật bên dưới bề mặt có thể vẫn chưa được phát hiện.

💡 Những điểm chính

Kiểm tra bản sao thu hẹp khoảng cách giữa NDE và phân tích luyện kim phá hủy.

Cung cấp ảnh chụp nhanh về tình trạng vật liệu theo thời gian thực mà không làm gián đoạn hoạt động.

Thiết yếu cho bảo trì dự đoán, đánh giá khả năng sử dụng và các chương trình kéo dài tuổi thọ.

🔗 Suy nghĩ cuối cùng

Bản sao kim loại học hiện trường không chỉ là một phương pháp kiểm tra — mà còn là một cánh cửa sổ nhìn vào lịch sử và tương lai của vật liệu. Bằng cách hiểu được sự tiến hóa của cấu trúc vi mô, các kỹ sư có thể đưa ra quyết định dựa trên dữ liệu để đảm bảo tính toàn vẹn, an toàn và tuổi thọ.

💬 Bạn đã sử dụng kiểm tra bản sao trong các chương trình kiểm tra độ tin cậy hoặc độ bền của mình chưa?

Chia sẻ kinh nghiệm hoặc thách thức của bạn — hãy cùng trao đổi những hiểu biết sâu sắc giúp thúc đẩy ngành của chúng ta.

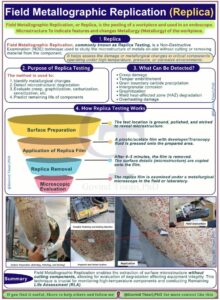

Phép tái tạo kim loại học tại hiện trường (Kiểm tra mô phỏng) 🔬

Trong môi trường dịch vụ nhiệt độ cao, áp suất cao hoặc ăn mòn, việc hiểu rõ tình trạng cấu trúc vi mô của vật liệu là điều cần thiết để đảm bảo độ tin cậy và an toàn. Đó là lúc Phép tái tạo kim loại học tại hiện trường (FMR) — hay còn gọi là Kiểm tra mô phỏng — phát huy tác dụng.

⚙️ Kiểm tra mô phỏng là gì?

Một kỹ thuật Kiểm tra không phá hủy (NDE) cho phép các nhà luyện kim nghiên cứu cấu trúc vi mô của kim loại tại chỗ — mà không cần cắt hoặc tách vật liệu khỏi các bộ phận.

Đây là một công cụ chẩn đoán thiết yếu để theo dõi tình trạng và Đánh giá Tuổi thọ còn lại (RLA) của các thiết bị quan trọng.

🎯 Mục đích của Thử nghiệm Bản sao

Xác định những thay đổi về mặt luyện kim

Phát hiện sự suy thoái cấu trúc vi mô

Đánh giá các hiện tượng như rão, than hóa, cacbon hóa, nhạy cảm hóa

Dự đoán tuổi thọ còn lại của các chi tiết chịu nhiệt độ cao

🔍 Thiết bị có thể phát hiện những gì?

Hư hỏng rão và hình thành lỗ rỗng

Giòn do nhiệt

Kết tủa cacbua ranh giới hạt

Ăn mòn giữa các hạt

Than hóa

Suy thoái vùng ảnh hưởng nhiệt (HAZ)

Quá nhiệt hoặc mất ổn định cấu trúc vi mô

🧪 Cách thức hoạt động

Chuẩn bị bề mặt: Mài, đánh bóng và khắc vùng thử nghiệm để lộ cấu trúc vi mô.

Ứng dụng bản sao: Phủ màng axetat với dung dịch hiện hình (dung dịch Transcopy).

Ứng dụng bản sao: Sau vài phút, bóc màng ra — các chi tiết bề mặt lúc này đã được in dấu.

Đánh giá bằng kính hiển vi: Kiểm tra bản sao dưới kính hiển vi luyện kim, tại chỗ hoặc trong phòng thí nghiệm.

⚠️ Những thách thức chính

Đảm bảo chuẩn bị bề mặt chính xác — ngay cả những vết xước nhỏ cũng có thể làm sai lệch kết quả.

Điều kiện môi trường (nhiệt độ, độ ẩm, bụi) ảnh hưởng đến chất lượng bản sao.

Phụ thuộc vào kỹ năng — yêu cầu các nhà luyện kim được đào tạo để khắc và diễn giải chính xác.

Chỉ giới hạn ở đánh giá bề mặt; các khuyết tật bên dưới bề mặt có thể vẫn chưa được phát hiện.

💡 Những điểm chính

Kiểm tra bản sao thu hẹp khoảng cách giữa NDE và phân tích luyện kim phá hủy.

Cung cấp ảnh chụp nhanh về tình trạng vật liệu theo thời gian thực mà không làm gián đoạn hoạt động.

Thiết yếu cho bảo trì dự đoán, đánh giá khả năng sử dụng và các chương trình kéo dài tuổi thọ.

🔗 Suy nghĩ cuối cùng

Bản sao kim loại học hiện trường không chỉ là một phương pháp kiểm tra — mà còn là một cánh cửa sổ nhìn vào lịch sử và tương lai của vật liệu. Bằng cách hiểu được sự tiến hóa của cấu trúc vi mô, các kỹ sư có thể đưa ra quyết định dựa trên dữ liệu để đảm bảo tính toàn vẹn, an toàn và tuổi thọ.

💬 Bạn đã sử dụng kiểm tra bản sao trong các chương trình kiểm tra độ tin cậy hoặc độ bền của mình chưa?

Chia sẻ kinh nghiệm hoặc thách thức của bạn — hãy cùng trao đổi những hiểu biết sâu sắc giúp thúc đẩy ngành của chúng ta.

Govind Tiwari,PhD

#FieldMetallography #ReplicaTesting #NDE #MaterialsEngineering #CreepAssessment #RLA #IntegrityManagement #Metallurgy #GovindTiwariPhD #qms #iso9001 #quality

Kim loại học hiện trường, Thử nghiệm mô phỏng, NDE, Kỹ thuật vật liệu, Đánh giá độ biến dạng, RLA, Quản lý toàn vẹn, Luyện kim, GovindTiwari, Tiến sĩ, QMS, ISO 9001, chất lượng

(St.)