-

Làm sạch bề mặt mối hàn kỹ lưỡng để loại bỏ dầu, mỡ, rỉ sét và các chất gây ô nhiễm khác.

-

Bôi hỗn dịch bột phấn trộn với nước hoặc bột phấn khô lên một bên của mối hàn.

-

Để phấn khô.

-

Xịt hoặc bôi dầu hỏa hoặc dầu có độ nhớt thấp lên phía đối diện của mối hàn.

-

Chờ trong một thời gian xác định (ví dụ: 4 đến 5 phút) để dầu hỏa thấm vào bất kỳ khuyết tật nào.

-

Kiểm tra mặt phấn của mối hàn xem có dấu hiệu thấm dầu qua các khuyết tật không. Phấn đổi màu hoặc có các mảng xỉn màu, ướt nơi dầu hỏa đã thấm, cho thấy rò rỉ hoặc khuyết tật.

-

Bất kỳ khiếm khuyết nào được tìm thấy đều được sửa chữa và kiểm tra lại cho đến khi không quan sát thấy bằng chứng rò rỉ.

Phương pháp này hữu ích cho các mối hàn một mặt hoặc một lớp có thể tiếp cận từ mặt sau và thường được thực hiện ở nhiệt độ phòng. Sau khi thử nghiệm, cặn phấn và dầu hỏa được làm sạch khỏi bề mặt mối hàn. Thử nghiệm phấn dầu được đánh giá cao vì tính đơn giản và độ tin cậy trong việc phát hiện các khuyết tật phá vỡ bề mặt.

Trong bối cảnh pháp y, thử nghiệm dầu hỏa thường liên quan đến việc phát hiện dầu hỏa hoặc các chất dễ cháy trong các mẫu như chất trong dạ dày hoặc mảnh vụn, sử dụng các kỹ thuật tiên tiến như sắc ký khí-khối phổ (GC-MS) thay vì phương pháp kiểm tra thủ công.

Do đó, Thử nghiệm dầu hỏa / Thử nghiệm phấn dầu / Thử nghiệm dầu thấm chủ yếu là một kỹ thuật NDT công nghiệp để kiểm tra mối hàn dựa trên sự thâm nhập của dầu hỏa và sự thay đổi màu sắc của phấn để phát hiện các sai sót.

Nehal BOULENFAD

Kiểm tra Dầu hỏa/Kiểm tra Phấn dầu/Kiểm tra Dầu xuyên thấu:

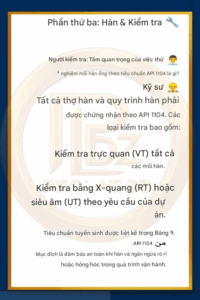

Kiểm tra Dầu hỏa, còn được gọi là kiểm tra Phấn dầu hoặc Kiểm tra Dầu xuyên thấu, là một phương pháp kiểm tra không phá hủy (NDT) được sử dụng để phát hiện rò rỉ trong các mối hàn, đặc biệt là ở các mối hàn từ vỏ xuống đáy của bồn chứa. Phương pháp này bao gồm việc bôi dầu hỏa vào một bên của mối hàn và quan sát bất kỳ dấu hiệu rò rỉ nào ở phía bên kia, thường được biểu hiện bằng vết bẩn trên lớp phấn hoặc lớp phủ thuốc hiện hình.

Phạm vi: Được sử dụng để kiểm tra rò rỉ trong các mối hàn góc. (Mối hàn từ vỏ đến đáy)

Mã áp dụng: API 650 Điều khoản: 7.2.4.1

Quy trình:

1. Chuẩn bị:

Ở lớp hàn ban đầu (Gốc), mối hàn được làm sạch để loại bỏ các mảnh vụn hoặc tạp chất. Một hỗn hợp phấn (hỗn hợp vôi và nước) được bôi lên một mặt của mối hàn và để khô.

2. Ứng dụng:

Dầu hỏa (hoặc một loại dầu có độ nhớt thấp tương tự như dầu diesel) được phun hoặc bôi vào khe hở giữa vỏ và đáy.

3. Quan sát:

Sau thời gian lưu lại quy định ít nhất bốn giờ, mặt được phủ phấn được kiểm tra xem có bất kỳ dấu hiệu nào của sự xâm nhập của dầu hỏa, chẳng hạn như vết ố hoặc ướt không.

4. Diễn giải:

Sự xuất hiện của vết ố dầu hỏa cho thấy mối hàn bị rò rỉ.

5. Sửa chữa:

Các khu vực rò rỉ được đánh dấu, sửa chữa bằng cách mài và hàn, sau đó kiểm tra lại.

6. Vệ sinh:

Sau khi kiểm tra và sửa chữa cần thiết, cặn phấn và dầu hỏa sẽ được làm sạch khỏi khu vực hàn.

(St.)

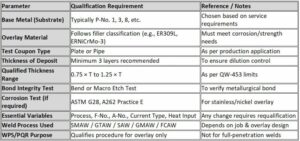

Chứng chỉ Hàn Phủ (Lớp Phủ) – ASME Phần IX (QW-214, QW-453)

Hàn phủ (lớp phủ) được sử dụng để tạo lớp chống ăn mòn hoặc lớp phủ cứng trên bề mặt kim loại nền — thường gặp trong các bình chịu áp lực, đường ống và thiết bị xử lý hóa chất.

ASME Mục IX quy định các yêu cầu chứng chỉ để đảm bảo tính tương thích về mặt luyện kim và liên kết thích hợp giữa kim loại nền và vật liệu phủ. Chứng chỉ hàn phủ đảm bảo độ bền liên kết và khả năng chống ăn mòn, chứ không phải độ bền mối nối. Đây là một quy trình kỹ thuật bề mặt, không phải là chứng chỉ hàn mối nối.

#WeldingTrainer #Cladding #OverlayWelding #WPS #PQR #WeldingQualification #WeldingEngineer #WeldingStandards #PressureVessel #WeldingInspection