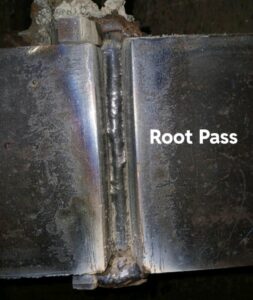

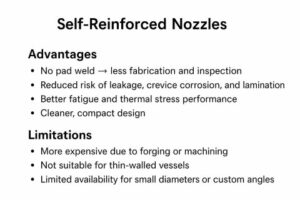

Nozzle tự gia cường là bình chịu áp lực hoặc vòi phun đường ống không yêu cầu bất kỳ tấm gia cường bổ sung nào, vì cốt thép cần thiết để chịu được tải trọng hoạt động là một phần không thể thiếu trong thiết kế của chúng. Các Nozzle này có thành dày hơn hoặc các trung tâm có độ dày thay đổi được thiết kế để cung cấp sức bền cần thiết, vì vậy không có phần tử gia cường phụ được gắn vào. Tất cả các mối hàn giữa các thành phần Nozzle và bình thường là mối hàn xuyên thấu hoàn toàn, giúp tăng cường tính toàn vẹn của cấu trúc và khả năng kiểm tra. Các loại vòi phun tự gia cố phổ biến bao gồm cổ hàn dài (LWN) hoặc vòi phun trung tâm thẳng và vòi phun có độ dày trung tâm thay đổi.

Nozzle tự gia cường thường được rèn để cải thiện độ bền và độ dẻo dai, đồng thời tuân thủ các quy tắc thiết kế như ASME Phần VIII. Chúng thường được làm từ các vật liệu như thép cacbon, thép không gỉ, thép hợp kim và hợp kim hiệu suất cao, tùy thuộc vào yêu cầu ứng dụng. Những Nozzle này có xu hướng đắt hơn các loại không tự gia cố nhưng mang lại lợi thế trong việc xử lý áp suất cao, chu kỳ nhiệt, tải trọng rung động và vỏ bình dày. Chúng được ưa chuộng cho các điều kiện dịch vụ quan trọng và khắt khe do sức bền tích hợp và khả năng chống mỏi được cải thiện, giảm các điểm hỏng hóc tiềm ẩn liên quan đến tấm gia cường.

Tóm lại:

-

Gia cường tích hợp có nghĩa là không có miếng gia cố riêng biệt.

-

Các mối hàn thâm nhập hoàn toàn cải thiện độ bền và kiểm tra.

-

Thường được sử dụng trong các ứng dụng áp suất cao, nhiệt độ cao hoặc tải theo chu kỳ.

-

Được rèn để cải thiện tính chất cơ học.

-

Đắt hơn nhưng đáng tin cậy hơn trong các điều kiện quan trọng.

Điều này làm cho vòi phun tự gia cố trở nên lý tưởng cho các ứng dụng đòi hỏi độ tin cậy cao và khả năng chống mỏi trong bình chịu áp lực và hệ thống đường ống.

P Chetan

Nozzle tự gia cường: Thiết kế và Ứng dụng

Nozzle tự gia cường (còn được gọi là vòi phun gia cường tích hợp) là một loại kết nối trong bình chịu áp lực hoặc hệ thống đường ống, có phần gia cường cần thiết được tích hợp trực tiếp vào hình dạng của vòi phun.

Thiết kế này loại bỏ nhu cầu sử dụng các miếng đệm hoặc đệm gia cường riêng biệt thường được hàn vào vỏ bình.

Phần gia cường được cấu thành nên vòi phun, thường đạt được bằng cách rèn chi tiết có thành dày hơn hoặc cổ dài, dày hơn (như Cổ hàn dài (LWN)). Các mối hàn giữa vòi phun và bình thường là loại xuyên thấu hoàn toàn.

Ứng dụng và sử dụng:

Nozzle tự gia cường chủ yếu được sử dụng trong các điều kiện vận hành khắc nghiệt hoặc quan trọng, nơi tính toàn vẹn và độ bền cao là tối quan trọng.

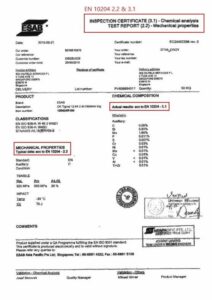

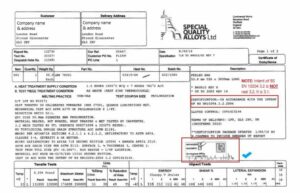

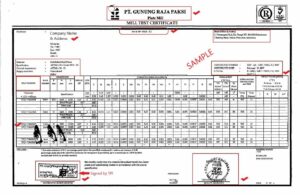

Xếp hạng và Vật liệu chế tạo (MOC):

Thông số kỹ thuật của các vòi phun này thường có thể tùy chỉnh để đáp ứng các quy chuẩn thiết kế cụ thể và yêu cầu của khách hàng, chẳng hạn như các quy định trong Mục VIII của ASME.

Xếp hạng áp suất (Tính khả dụng): Vòi phun tự gia cường có sẵn với nhiều mức xếp hạng áp suất khác nhau, thường từ Class 150 đến Class 2500 (hoặc tương đương PN 10 đến PN 420). Thiết kế vốn có của chúng khiến chúng đặc biệt phù hợp cho các ứng dụng áp suất cao.

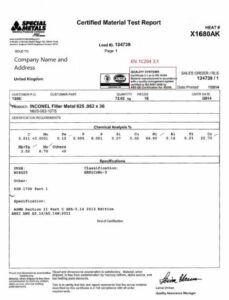

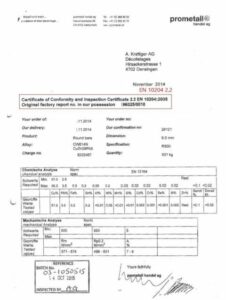

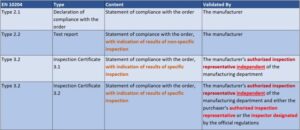

Vật liệu chế tạo (MOC): Vì thường được sử dụng trong các dịch vụ quan trọng, chúng được sản xuất từ vật liệu rèn chất lượng cao, bao gồm:

Thép Carbon (ví dụ: SA-105)

Thép hợp kim

Thép không gỉ

Thép Duplex và Super Duplex

Hợp kim đặc biệt như Monel và Inconel

Việc lựa chọn vật liệu dựa trên các yêu cầu về chất lỏng, nhiệt độ, áp suất và độ ăn mòn của quy trình cụ thể.

Nozzle tự gia cường — Khi nào nên sử dụng

Nozzle tự gia cường (còn gọi là vòi phun gia cường tích hợp) là một loại vòi phun bình chịu áp suất, trong đó phần gia cường cho ứng suất áp suất được tạo ra bởi kim loại dư thừa ở cổ vòi phun và/hoặc vỏ, thay vì thêm một tấm đệm gia cường hoặc tấm chèn riêng biệt.

Khi nào nên sử dụng Nozzle tự gia cường:

1. Bình chịu áp suất cao Giảm sự tập trung ứng suất cục bộ và cung cấp sự gia cường tích hợp, mạnh mẽ hơn so với loại đệm.

2. Hoạt động ở nhiệt độ cao Tránh ăn mòn khe hở và giãn nở nhiệt chênh lệch giữa đệm và vỏ.

3. Hoạt động ăn mòn hoặc độc hại Loại bỏ khe hở giữa đệm và vỏ—ngăn ngừa ăn mòn, rò rỉ hoặc nhiễm bẩn.

4. Bình có thành dày Dễ dàng gia cường vào cổ vòi phun hơn là hàn các tấm đệm lớn.

5. Tải trọng tuần hoàn/chịu mỏi Biên dạng nhẵn làm giảm sự tập trung ứng suất, cải thiện tuổi thọ chịu mỏi.

6. Khi cần xử lý nhiệt sau hàn (PWHT) Giảm số lượng mối hàn bổ sung (không hàn đệm), đơn giản hóa PWHT và giảm thiểu biến dạng.

7. Bình làm bằng vật liệu bọc hoặc vật liệu ngoại lai Dễ dàng sử dụng cùng vật liệu cho vòi phun; tránh hàn các kim loại khác nhau ở vùng đệm.

8. Yêu cầu của tiêu chuẩn / thông số kỹ thuật của khách hàng ASME Phần VIII, Mục 1.

(St.)