Phân loại chứng nhận EN 15085

-

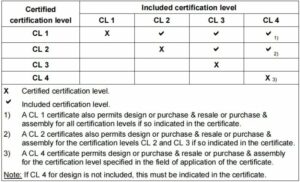

CL1: Mức chất lượng cao nhất để hàn phương tiện đường sắt và các bộ phận của phương tiện có đường hàn chất lượng cao. Cấp độ này bao gồm tất cả các bước sản xuất thuộc các lớp thấp hơn. Nó áp dụng cho các thành phần chính của xe.

-

CL2: Đối với các bộ phận ngoại trừ các bộ phận chính như cổng vào, thiết bị mái và các bộ phận ít quan trọng khác có mức chất lượng thấp hơn CL1.

-

CL3: Bao gồm sản xuất các bộ phận thiết bị đơn giản cho phương tiện đường sắt, thường có mức chất lượng phù hợp với CPD (Chỉ thị Sản phẩm Xây dựng).

-

CL4: Đối với doanh nghiệp không thực hiện sản xuất hàn nhưng tham gia thiết kế, mua, lắp đặt, vận hành phương tiện giao thông đường sắt và các bộ phận của phương tiện giao thông đường sắt.

Ngoài ra, chứng nhận EN 15085 liên quan đến các mã hoạt động trong các cấp độ này, chẳng hạn như:

-

D cho Thiết kế (phân tích ứng suất, thiết kế, tài liệu),

-

P cho sản xuất (sản xuất, thay đổi, kiểm tra / thử nghiệm các thành phần hàn),

-

M để bảo trì (sửa chữa bằng cách hàn bao gồm cả thử nghiệm),

-

S để mua và cung cấp các thành phần hàn mà không thực hiện các hoạt động hàn.

Tiêu chuẩn EN 15085 bao gồm năm phần bao gồm các yêu cầu chung, thông số kỹ thuật chất lượng và chứng nhận, tính năng thiết kế, quy tắc sản xuất và tài liệu kiểm tra / thử nghiệm. Chứng nhận phù hợp với các yêu cầu chất lượng ISO 3834 và các công ty phải đủ điều kiện về nhân sự và đáp ứng các tiêu chí kiểm soát chất lượng theo cấp độ chứng nhận của họ.

Tóm lại, phân loại EN 15085 tổ chức chứng nhận hàn cho các phương tiện và bộ phận đường sắt theo cách phân lớp phản ánh mức độ liên quan về an toàn, độ phức tạp và vai trò trong quy trình sản xuất hoặc bảo trì.

Chia sẻ

Phân loại Chứng chỉ EN 15085

Các chứng chỉ được phân loại dựa trên các cấp độ chứng nhận (CL) được định nghĩa trong EN 15085-2.

Theo EN 15085-2, mục 4, các mức chứng nhận này phụ thuộc vào cấp hiệu suất mối hàn (CP) của các mối hàn và mức độ an toàn của các thành phần và cụm lắp ráp. Các mức chứng nhận phải được quy định trong bản vẽ liên quan (xem EN 15085-3). Trong trường hợp không có thông số kỹ thuật như vậy, mức chứng nhận theo EN 15085-2 phải được xác định trước khi nộp đơn. Vì mục đích này, nên tham khảo ý kiến của cơ quan an toàn quốc gia (ở Đức là EBA) và khách hàng khi cần thiết.

#EN15085

#Weldingtrainer

#RailwayIndustry

#QualityAssurance

#SafetyStandards