Govind Tiwari,PhD

Tổng quan về hợp kim Nimonic 🔥

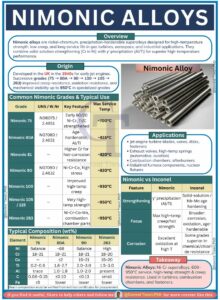

Được phát triển vào những năm 1940 cho các động cơ phản lực đời đầu, hợp kim Nimonic là siêu hợp kim gốc Ni-Cr, có thể tôi kết tủa, được thiết kế để có độ bền nhiệt độ cao, khả năng chống oxy hóa và độ ổn định rão vượt trội — hoạt động đáng tin cậy ở nhiệt độ lên đến 950°C.

Chúng kết hợp gia cường dung dịch rắn (Cr trong Ni) với kết tủa γ′ (Al/Ti) để đạt được độ ổn định nhiệt vượt trội và tuổi thọ dài trong môi trường khắc nghiệt.

🎯 Các loại Nimonic phổ biến và các tính năng chính:

– Nimonic 75 → Ni-Cr, Ti/C gia cường 80/20 đời đầu (~700°C)

– Nimonic 80A → Có thể tôi cứng theo tuổi (Al/Ti), tăng cường khả năng chống rão (~815°C)

– Nimonic 90 → Hợp kim Ni-Cr-Co, khả năng chống ứng suất và oxy hóa cao (~920°C)

– Nimonic 100/105/115 → Phiên bản nâng cao với độ bền nhiệt độ cao được cải thiện (~950°C)

– Nimonic 263 → Hợp kim Ni-Cr-Co-Mo, lý tưởng cho buồng đốt và các bộ phận tuabin (~950°C)

🔍 Nimonic so với Inconel (So sánh trực tiếp):

➤Cơ chế gia cường: Nimonic sử dụng kết tủa γ′ (Al/Ti), trong khi Inconel dựa trên phương pháp làm cứng dung dịch rắn hoặc Nb-Mo.

➤Ứng dụng trọng tâm: Nimonic hướng đến khả năng chịu nhiệt độ cao và độ bền nóng tối đa; Inconel có khả năng chống ăn mòn và oxy hóa rộng hơn trong nhiều môi trường khác nhau.

➤Tính chất ăn mòn: Nimonic vượt trội về khả năng chống oxy hóa ở nhiệt độ cao; Inconel hoạt động tốt hơn trong điều kiện hóa chất và giàu clorua.

➤Thành phần: Nimonic là Ni-Cr với Co, Ti, Al; Inconel chứa Ni-Cr với các biến thể Fe, Mo, Nb để điều chỉnh khả năng chống ăn mòn.

Nhiệt độ hoạt động: Nimonic hoạt động hiệu quả trong khoảng 600–950°C; Inconel có phạm vi hoạt động rộng hơn (ở nhiệt độ đông lạnh đến ~1100°C).

⚠️ Thách thức:

Khả năng hàn hạn chế do hiện tượng kết tủa γ′ • Chi phí nguyên tố hợp kim cao (Co, Ti, Al) • Cần xử lý nhiệt chính xác để đạt được các đặc tính tối ưu • Có thể mất ổn định vi cấu trúc khi sử dụng lâu dài

💡 Những điểm chính:

✅ Độ bền nhiệt độ cao, khả năng chống rão và chống oxy hóa vượt trội

✅ Độ tin cậy đã được chứng minh trong động cơ phản lực, tua-bin, hệ thống xả và buồng đốt

✅ Việc xác minh thành phần từ các chứng chỉ kiểm tra tại nhà máy là điều cần thiết trước khi mua sắm

✅ Sự phát triển liên tục giúp hợp kim Nimonic luôn phù hợp với các ứng dụng hiệu suất cao hiện đại

#Nimonic #Inconel #Superalloys #MaterialsEngineering #Aerospace #GasTurbines #Metallurgy #HighTemperatureAlloys #GovindTiwariPhD

Nimonic, Inconel, Siêu hợp kim, Kỹ thuật vật liệu, Hàng không vũ trụ, Tua bin khí, Luyện kim, Hợp kim nhiệt độ cao, TiwariPhD

(St.)