Sự khác biệt chính

-

Áp suất thiết kế là một giá trị cố định được xác định bởi mã thiết kế kỹ thuật và biên độ an toàn, thường được đặt cao hơn áp suất vận hành dự kiến tối đa.

-

Áp suất vận hành là áp suất thời gian thực mà hệ thống phải chịu trong quá trình hoạt động thường xuyên, dao động nhưng vẫn thấp hơn áp suất thiết kế.

-

Áp suất thiết kế ảnh hưởng đến kích thước, vật liệu và độ dày của thiết bị cần thiết để đảm bảo vận hành an toàn.

-

Áp suất vận hành quyết định điều kiện làm việc thực tế và giúp lựa chọn và cài đặt các thiết bị bảo vệ như van xả.

Tóm tắt

Áp suất thiết kế đảm bảo an toàn thông qua kỹ thuật thận trọng để xử lý các tình huống xấu nhất, trong khi áp suất vận hành đại diện cho áp suất điển hình trong quá trình sử dụng bình thường. Hệ thống được thiết kế để áp suất vận hành duy trì dưới áp suất thiết kế để tránh các điều kiện không an toàn và hỏng hóc thiết bị.

PIPE LINE DZ

📐 Áp suất Thiết kế so với Áp suất Vận hành — Giải thích Kỹ thuật Chính xác 🧐🔧

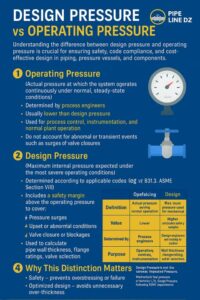

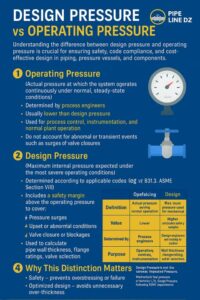

Hiểu rõ sự khác biệt giữa Áp suất Thiết kế và Áp suất Vận hành là rất quan trọng để đảm bảo an toàn, tuân thủ quy chuẩn và thiết kế tiết kiệm chi phí cho đường ống và thiết bị áp lực trong các ngành công nghiệp như dầu khí 🛢️, hóa dầu ⚗️ và nhà máy điện ⚡.

—

🧭 1️⃣ Áp suất Vận hành

✔️ Định nghĩa:

Áp suất vận hành là áp suất thực tế mà hệ thống hoạt động liên tục trong điều kiện bình thường, ổn định.

Được xác định bởi các kỹ sư quy trình.

Thường thấp hơn áp suất thiết kế.

Được sử dụng để kiểm soát quy trình, đo lường và vận hành nhà máy bình thường.

Không tính đến các sự kiện bất thường hoặc thoáng qua như tăng áp đột biến hoặc đóng van.

📝 Ví dụ:

Nếu đường ống thường hoạt động ở áp suất 18 bar, thì Áp suất vận hành = 18 bar.

> ⚠️ Quan trọng: Áp suất vận hành phản ánh các điều kiện quy trình thực tế, không phải biên độ thiết kế hoặc thử nghiệm.

—

📐 2️⃣ Áp suất thiết kế

✔️ Định nghĩa:

Áp suất thiết kế là áp suất bên trong tối đa dự kiến trong điều kiện vận hành khắc nghiệt nhất và được sử dụng làm cơ sở cho thiết kế cơ khí của hệ thống đường ống, bình chịu áp lực và các bộ phận.

Được xác định theo các quy chuẩn hiện hành (ví dụ: ASME B31.3, ASME Mục VIII).

Bao gồm biên độ an toàn trên áp suất vận hành để bao gồm:

Tăng áp đột biến 🚀

Điều kiện bất thường hoặc xáo trộn ⚠️

Đóng van hoặc tắc nghẽn 🔒

Được sử dụng để tính toán độ dày thành ống, định mức mặt bích, lựa chọn van và áp suất thử nghiệm.

📝 Ví dụ:

Nếu áp suất vận hành là 18 bar, áp suất thiết kế có thể được đặt ở mức khoảng 21 bar hoặc cao hơn, tùy thuộc vào quy chuẩn và các yếu tố an toàn.

> 📌 Lưu ý:

Áp suất thiết kế không giống với áp suất thử thủy tĩnh.

Áp suất thử thủy tĩnh thường bằng 1,5 lần áp suất thiết kế, theo yêu cầu của ASME.

—

🧪 3️⃣ Điểm khác biệt chính

Thông số 📝 Áp suất vận hành ⚙️ Áp suất thiết kế 📐

Định nghĩa Áp suất thực tế trong quá trình vận hành bình thường Áp suất tối đa được sử dụng cho thiết kế cơ khí

Giá trị Thấp hơn Cao hơn (bao gồm biên độ an toàn)

Được xác định bởi Kỹ sư quy trình Kỹ sư thiết kế theo quy chuẩn

Mục đích Vận hành, kiểm soát, đo lường Độ dày thành, định mức mặt bích, lựa chọn van, thử nghiệm

Tham chiếu quy chuẩn Không được định nghĩa trực tiếp bởi quy chuẩn thiết kế Được định nghĩa trong ASME B31.3 / ASME Phần VIII

—

🌍 4️⃣ Tại sao sự khác biệt này lại quan trọng

✅ Việc xác định chính xác cả hai áp suất đảm bảo:

🔸 An toàn — ngăn ngừa ứng suất quá mức hoặc hư hỏng.

📏 Thiết kế tối ưu — tránh tình trạng quá dày không cần thiết.

🧰 Lựa chọn linh kiện phù hợp — van, mặt bích, phụ kiện.

🧪 Tuân thủ quy chuẩn — với các tiêu chuẩn ASME, API và các tiêu chuẩn khác.

—

✍️ Nhà xuất bản: Pipe Line DZ

#PipeLineDZ #Piping #Pipeline #DesignPressure #OperatingPressure #ASME #B313 #BPVC #MechanicalEngineering #ProcessPiping #OilAndGas #Engineering #PressureDesign #IndustrialProjects .

PipeLineDZ, Đường ống, Đường ống, Áp suất thiết kế, Áp suất vận hành, ASME, B313, BPVC, Kỹ thuật cơ khí, Đường ống quy trình, Dầu khí, Kỹ thuật, Thiết kế áp suất, Dự án công nghiệp

(St.)