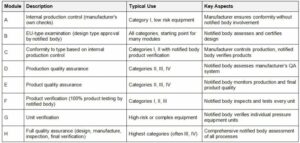

Dưới đây là tóm tắt các mô-đun đánh giá sự phù hợp của PED:

-

Mô-đun A: Kiểm soát sản xuất nội bộ mà không có sự tham gia của Cơ quan được thông báo (đối với loại rủi ro thấp nhất I).

-

Mô-đun B: Kiểm tra loại EU, liên quan đến việc đánh giá thiết kế hoặc loại sản phẩm bởi Cơ quan được thông báo.

-

Mô-đun C2: Sự phù hợp với kiểu dựa trên kiểm soát sản xuất nội bộ cộng với việc kiểm tra sản phẩm được giám sát trong các khoảng thời gian ngẫu nhiên.

-

Mô-đun D: Sự phù hợp với kiểu loại dựa trên sự đảm bảo chất lượng của quá trình sản xuất.

-

Mô-đun E: Sự phù hợp với loại dựa trên đảm bảo chất lượng thiết bị áp lực.

-

Mô-đun F: Sự phù hợp với loại dựa trên xác minh thiết bị áp lực.

-

Mô-đun G: Sự phù hợp dựa trên xác minh đơn vị, trong đó từng sản phẩm riêng lẻ được xác minh.

-

Mô-đun H: Sự phù hợp dựa trên đảm bảo chất lượng đầy đủ.

-

Các mô-đun bổ sung như A2, D1, E1, H1 cũng tồn tại với các yêu cầu cụ thể liên quan đến kiểm soát và kiểm tra sản xuất.

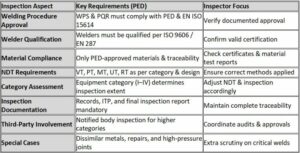

Việc lựa chọn mô-đun phụ thuộc vào loại rủi ro của thiết bị áp suất (I đến IV), từ can thiệp tối thiểu (Mô-đun A) đến đảm bảo chất lượng nghiêm ngặt và xác minh đơn vị riêng lẻ (Mô-đun G, H) cho thiết bị có rủi ro cao hơn.

Quá trình này thường bao gồm hai giai đoạn cho nhiều mô-đun: kiểm tra tài liệu kỹ thuật và kiểm tra / thử nghiệm sản phẩm để xác minh sự tuân thủ các yêu cầu an toàn thiết yếu.

Do đó, hệ thống mô-đun PED đảm bảo an toàn cho thiết bị áp lực thông qua các mức độ đánh giá khác nhau phù hợp với rủi ro, từ kiểm soát nội bộ đến đánh giá bên ngoài đầy đủ và xác minh sản phẩm.

Harminder Kumar Khatri [WELD MASTER]

Hiểu các mô-đun đánh giá sự phù hợp (A, B, C, D, E, F, G, H)

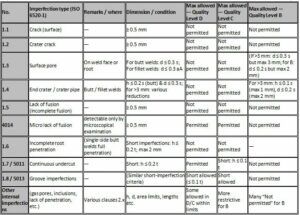

Chỉ thị Thiết bị Áp suất (PED) 2014/68/EU định nghĩa các mô-đun đánh giá sự phù hợp khác nhau là các con đường để chứng minh rằng thiết bị áp suất đáp ứng các yêu cầu an toàn thiết yếu. Các mô-đun này quy định các mức độ trách nhiệm khác nhau của nhà sản xuất và sự tham gia của cơ quan được thông báo, tùy thuộc vào loại thiết bị và các rủi ro liên quan.

Ma trận này cung cấp tổng quan có cấu trúc về các mô-đun đánh giá sự phù hợp được áp dụng theo PED, minh họa các mức độ giám sát và kiểm soát khác nhau dựa trên rủi ro an toàn và độ phức tạp của thiết bị.

#WeldingTrainer #PressureEquipmentDirective #ConformityAssessment #QualityAssurance #NotifiedBody #ManufacturingCompliance #SafetyStandards #PressureEquipmentAudit

Huấn luyện viên hàn, Chỉ thị thiết bị áp lực, Đánh giá sự phù hợp, Đảm bảo chất lượng, Cơ quan được thông báo, Tuân thủ sản xuất, Tiêu chuẩn an toàn, Kiểm toán thiết bị áp lực

(St.)