-

Làm sạch bề mặt đường ống: Loại bỏ bụi bẩn, bùn, bụi, dầu mỡ, rỉ sét, dầu, sơn, lớp phủ, độ ẩm hoặc các chất gây ô nhiễm khác bằng các phương pháp làm sạch thích hợp như chải sắt, mài, đánh bóng hoặc chất tẩy rửa. Điều này ngăn ngừa các khuyết tật mối hàn và cải thiện độ bám dính.

-

Cắt các đầu ống: Cắt các đầu ống một cách chính xác để đảm bảo chúng phẳng và vuông vắn với trục ống. Điều này có thể được thực hiện bằng cách sử dụng máy cắt ống hoặc công cụ gia công.

-

Vát các cạnh: Các đầu ống thường được vát (vát rãnh V hoặc J) để cho phép tiếp cận tốt hơn để hàn và đảm bảo nhiệt hạch hoàn toàn tại mối nối. Vát cũng làm tăng diện tích mối hàn, cải thiện độ bền của mối hàn.

-

Mài mòn và loại bỏ các lớp oxy hóa: Mài các cạnh cắt để loại bỏ các cạnh sắc hoặc bất thường. Đối với các vật liệu như HDPE, hãy loại bỏ lớp bề mặt bị oxy hóa bằng các công cụ cạo thích hợp.

-

Đánh dấu và cạo (đối với một số vật liệu): Ví dụ, trong hàn điện nhiệt phân ống HDPE, khu vực cạo được đánh dấu và loại bỏ lớp oxy hóa đến độ sâu khoảng 0,1-0,2 mm.

-

Làm sạch sau khi cạo: Làm sạch các bề mặt bị cạo hoặc vát một lần nữa để loại bỏ cặn hoặc bụi và đảm bảo bề mặt khô ráo.

-

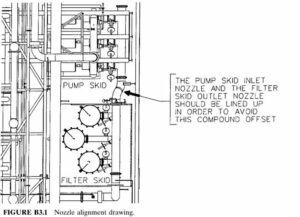

Căn chỉnh và hàn dính: Căn chỉnh các đầu ống bằng cách sử dụng clamps hoặc đồ gá và hàn tại một số điểm để giữ đường ống ở vị trí trước khi hàn lần cuối.

-

Làm nóng sơ bộ: Đối với một số kim loại, có thể cần làm nóng sơ bộ khu vực mối hàn để ngăn ngừa các khuyết tật do làm mát nhanh.

-

Sử dụng vòng đệm hoặc khí lùi: Vòng đệm có thể được sử dụng để kiểm soát sự thâm nhập và căn chỉnh mối hàn, trong khi khí dự phòng (chẳng hạn như argon) có thể bảo vệ mối hàn khỏi ô nhiễm khí quyển, đặc biệt là trong các quy trình như GTAW.

Các bước chuẩn bị này giúp đạt được nhiệt hạch hoàn toàn, tránh nhiễm bẩn và tạo ra mối hàn đáp ứng các yêu cầu về chất lượng và độ bền cho các ứng dụng hàn ống khác nhau trong các ngành công nghiệp như dầu, khí, cấp nước và xử lý hóa chất.

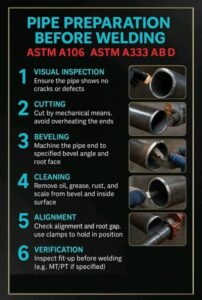

Chuẩn bị ống trước khi hàn ⚙️🛠️

🔹 1. Tiêu chuẩn vật liệu

ASTM A106 (Cấp A, B, C): Ống thép cacbon (Sử dụng ở nhiệt độ cao).

ASTM A333 (Cấp 1–11, bao gồm Cấp 6 và D): Ống thép cacbon hoặc hợp kim thấp (Hợp kim thấp) cho ứng dụng nhiệt độ thấp.

ASTM A106 Cấp A/B: Thường được sử dụng trong các ứng dụng dầu khí, vận chuyển hơi nước, nhà máy điện.

ASTM A333 Cấp D: Thường được sử dụng ở nhiệt độ thấp đến -45°C.

—

🔹 2. Các bước chuẩn bị trước khi hàn (Các bước chuẩn bị):

Kiểm tra bằng mắt 1️⃣

Đảm bảo ống không có vết nứt, vết xước sâu hoặc bị ăn mòn.

Xem xét Giấy chứng nhận Vật liệu (MTC) để đảm bảo tuân thủ ASTM.

Cắt ống 2️⃣:

Cắt bằng máy cắt cơ học (Cắt nguội) hoặc máy cắt loe chuyên dụng.

Cấm sử dụng các phương pháp gây quá nhiệt ở các chân ống.

3️⃣ Đường chạy (Vát mép):

Góc vát = thường là 37,5° theo ASME B16.25.

Mặt chân ống = thường là 1,6 mm (1/16”’).

Khe hở đường hàn = thường là 2-3 mm

Vệ sinh các cạnh 4️⃣:

Loại bỏ dầu, mỡ, sơn và gỉ sét bằng:

✔️Bàn chải sắt/Máy mài

✔️Dung môi

Mục tiêu: Làm sạch 100% bề mặt kim loại để ngăn ngừa rỗ khí và nứt.

Căn chỉnh & Lắp ráp 5️⃣:

Sử dụng kẹp và hàn đính để đảm bảo căn chỉnh.

Dung sai: Độ lệch ≤ 1,5 mm.

6️⃣ Kiểm tra NDT trước khi hàn:

Đôi khi, kiểm tra MT/PT được thực hiện trên các chi tiết nếu khách hàng yêu cầu.

—

🔹 3. Lưu ý bổ sung:

Nung nóng trước:

ASTM A106 Gr B: Thông thường, không cần nung nóng trước, chỉ đối với các chi tiết có độ dày lớn.

ASTM A333: Nên nung nóng nhẹ (50–100°C) để tránh nứt do nhiệt độ thấp.

Nhiệt độ Interpass: nên được thiết lập theo WPS đã được phê duyệt.

WPS/PQR/WPQ: Bạn phải đủ điều kiện theo ASME Mục IX.

—

✅ tóm tắt:

Chuẩn bị ống trước khi hàn bao gồm: Kiểm tra Cắt. Hoàn thiện. Làm sạch ➝ Kiểm tra căn chỉnh.

Việc tuân thủ các tiêu chuẩn như ASTM A106, ASTM A333, ASME B16.25, ASME IX đảm bảo mối hàn chắc chắn, giảm thiểu khuyết tật và kéo dài tuổi thọ của ống.

(St.)