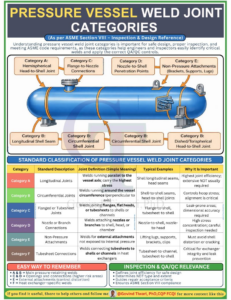

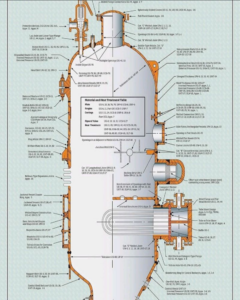

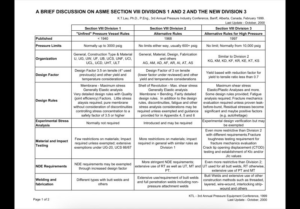

Các loại mối hàn bình chịu áp lực tuân theo tiêu chuẩn ASME Phần VIII Div. 1, cụ thể là UW-3, phân loại các mối nối thành bốn loại chính (A, B, C, D) dựa trên vị trí, mức ứng suất và mức độ tới hạn của chúng.

Loại A

Đây là những mối nối quan trọng nhất, chủ yếu là mối hàn dọc và xoắn ốc trong vỏ, đầu, Nozzle, hình cầu hoặc bình mặt phẳng, cộng với các mối hàn chu vi cho đầu hình bán cầu với vỏ.

Có ứng suất vòng cao nhất (Ứng suất chu vi gấp đôi), yêu cầu chụp X quang đầy đủ để đạt hiệu quả khớp 100% (E = 1).

Loại B

Các mối hàn chu vi trong vỏ chính, Nozzle, chuyển tiếp hoặc các kết nối từ đầu đến vỏ không bán cầu rơi vào đây.

Chúng xử lý ứng suất dọc thấp hơn nhưng vẫn cần chụp X quang tại chỗ hoặc toàn bộ tùy thuộc vào thiết kế.

Loại C

Bao gồm các mối hàn cho mặt bích, vòng Van Stone, tấm ống hoặc đầu phẳng với vỏ / đầu / Nozzle, cộng với các mối nối tấm bên trong các bình mặt phẳng.

Chúng quản lý các ứng suất cục bộ và thường yêu cầu kiểm tra trực quan cộng với kiểm tra chất xâm nhập hạt từ tính hoặc chất lỏng.

Loại D

Phần đính kèm Nozzle hoặc buồng giao tiếp vào vỏ, đầu, quả cầu hoặc chuyển tiếp.

Ứng suất phụ thuộc vào kích thước và cốt thép; Kiểm tra ưu tiên kiểm tra tăng cường.

Các loại kmối hàn (1-8 trên mỗi UW-12, như mông hoặc phi lê) xác định hiệu quả cho phép với mức độ chụp X quang.

Các loại mối hàn bình áp lực 🔥

Loại A – Mối hàn dọc

• Mối hàn chạy song song với trục bình

• Ví dụ: Đường hàn dọc vỏ, đường hàn nắp

• Tầm quan trọng: Chịu ứng suất cao nhất, hiệu suất mối hàn cao nhất, kiểm tra không phá hủy (NDT) rộng rãi

Loại B – Mối hàn chu vi

• Mối hàn chạy quanh chu vi bình

• Ví dụ: Đường hàn giữa vỏ, mối hàn giữa nắp và vỏ

• Tầm quan trọng: Kiểm soát ứng suất vòng, căn chỉnh rất quan trọng

Loại C – Mối hàn mặt bích / tấm ống

• Mối hàn nối mặt bích, nắp phẳng hoặc tấm ống

• Ví dụ: Mặt bích với vỏ, tấm ống với vỏ

• Tầm quan trọng: Dễ rò rỉ, độ chính xác về kích thước rất quan trọng

Loại D – Mối nối vòi phun / nhánh

• Mối hàn gắn vòi phun hoặc nhánh

• Ví dụ: Vòi phun với vỏ, vòi phun với đầu

• Tầm quan trọng: Tập trung ứng suất cao, cần kiểm tra cẩn thận

Loại E – Mối nối không chịu áp suất

• Mối hàn cho các mối nối bên ngoài

• Ví dụ: Tai nâng, giá đỡ, khung

• Tầm quan trọng: Tránh biến dạng hoặc nứt vỏ

Loại F – Mối nối tấm ống

• Mối hàn nối các tấm ống trong bộ trao đổi nhiệt

• Ví dụ: Tấm ống với kênh, tấm ống với vỏ

• Tầm quan trọng: Quan trọng đối với tính toàn vẹn của bộ trao đổi nhiệt, ngăn ngừa rò rỉ

🔑 Cách dễ nhớ:

• A & B → Mối hàn chịu áp suất chính

• C & D → Các lỗ và mối nối (nguy cơ cao hơn)

• E → Các mối hàn gắn ngoài (kiểm soát biến dạng)

• F → Các mối hàn đặc thù của bộ trao đổi nhiệt

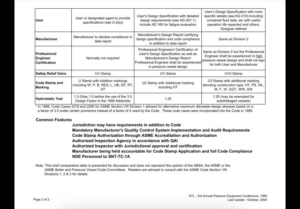

📢 Tại sao điều này quan trọng:

• Xác định hiệu quả mối nối để thiết kế an toàn

• Xác định loại và phạm vi kiểm tra không phá hủy (NDT)

• Hướng dẫn tiêu chí chấp nhận sửa chữa

• Đảm bảo tuân thủ tiêu chuẩn ASME Mục VIII

Hiểu rõ các loại mối hàn giúp việc kiểm tra & đảm bảo chất lượng (QA/QC) trở nên đơn giản và đảm bảo an toàn cho bình áp lực ✅

Govind Tiwari, PhD, CQP FCQI