-

Andon: Một hệ thống điều khiển trực quan báo hiệu các vấn đề trên dây chuyền sản xuất cho người giám sát để hành động ngay lập tức, thường dừng dây chuyền nếu cần.

-

Cuộc họp Asa-ichi: Các cuộc họp buổi sáng hàng ngày để thảo luận về các vấn đề chất lượng và cải tiến liên tục (kaizen).

-

Genchi Genbutsu: Cách tiếp cận “Đi và xem” để lấy sự thật tại nguồn để đưa ra quyết định chính xác.

-

Heijunka: San lấp mặt bằng sản xuất để giảm sự thay đổi về khối lượng và loại sản phẩm.

-

Jidoka: Tự động hóa với sự tiếp xúc của con người, tự động dừng công việc khi phát hiện sự cố để duy trì chất lượng.

-

Just-in-Time (JIT): Chỉ sản xuất những gì cần thiết, khi cần thiết và với số lượng cần thiết để giảm thiểu hàng tồn kho và lãng phí.

-

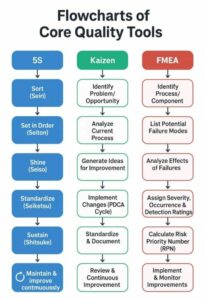

Kaizen: Cải tiến liên tục tập trung vào những thay đổi nhỏ, gia tăng.

-

Kanban: Thẻ tín hiệu để bổ sung hàng tồn kho để duy trì dòng chảy.

-

Muda: Chất thải dưới mọi hình thức như sản xuất quá mức, chờ đợi, vận chuyển, tồn kho dư thừa, khiếm khuyết và chuyển động không cần thiết.

-

Mura: Sự thay đổi và không đồng đều trong khối lượng công việc hoặc quy trình sản xuất.

-

Muri: Quá tải hoặc căng thẳng quá mức cho người lao động hoặc máy móc có thể gây ra khuyết tật hoặc tai nạn.

-

Poka-Yoke: Các thiết bị hoặc phương pháp chống lỗi để ngăn ngừa lỗi.

-

Hệ thống kéo: Sản xuất được kích hoạt bởi nhu cầu chứ không phải do dự báo.

-

Takt Time: Tốc độ sản xuất phù hợp với nhu cầu của khách hàng.

-

Yokoten: Chia sẻ các phương pháp hay nhất trong toàn tổ chức.

TPS hướng đến mục tiêu loại bỏ 7 hoặc 8 loại chất thải (muda), giảm thiểu sự không nhất quán (mura) và tránh quá tải (muri) trong quá trình sản xuất để đạt được chất lượng cao, chi phí thấp và giao hàng kịp thời. Nó dựa trên các nguyên tắc như Jidoka và Just-in-Time được hỗ trợ bởi các công cụ và văn hóa cải tiến liên tục (kaizen).

🚗 Những thuật ngữ quan trọng bạn nên biết trước khi đến Toyota – Phần 3

Khi đến thăm Toyota, việc hiểu được ngôn ngữ và các nguyên tắc đằng sau Hệ thống Sản xuất Toyota (TPS) có thể thay đổi hoàn toàn cách bạn nhìn nhận về hoạt động của họ.

Dưới đây là một số thuật ngữ quan trọng được đề cập trong phần này:

🔹 Monozukuri – Nghệ thuật chế tạo sản phẩm bằng niềm tự hào và sự khéo léo

🔹 Jishuken – Nhóm học tập tự nguyện để cải tiến liên tục

🔹 Heijunka – Cân bằng sản xuất để cân bằng nhu cầu và giảm thiểu sự không đồng đều

🔹 Kamishibai – Công cụ kiểm tra trực quan để đảm bảo tính kỷ luật trong các công việc hàng ngày

🔹 Chu trình PDCA – Khung Kế hoạch, Thực hiện, Kiểm tra, Hành động

🔹 Nemoto – Giải quyết vấn đề từ gốc rễ, không chỉ là triệu chứng

🔹 JIT (Just in Time) – Chỉ sản xuất những gì cần thiết, khi cần thiết

🔹 Shojinka – Lực lượng lao động linh hoạt, thích ứng với nhu cầu

🔹 Kata – Quy trình có cấu trúc xây dựng thói quen giải quyết vấn đề

🔹 Seiketsu – Chuẩn hóa và vệ sinh tại nơi làm việc

📌 Những khái niệm này không chỉ quan trọng tại Toyota mà còn có thể truyền cảm hứng cho sự xuất sắc trong bất kỳ tổ chức nào hướng tới chuyển đổi tinh gọn.

🌏 Những ai muốn đến thăm Nhật Bản vào tháng 12 này và trải nghiệm trực tiếp Hệ thống Sản xuất Toyota, vui lòng tham gia chuyến đi học tập của chúng tôi qua đường link này:

(St.)

BA CHỊ EM: BÍ MẬT NÔNG NGHIỆP CỦA NGƯỜI BẢN ĐỊA

Từ rất lâu trước khi phân bón và nông nghiệp hiện đại xuất hiện, người bản địa châu Mỹ đã phát triển một hệ thống hoàn hảo: canh tác đồng thời ngô, đậu và bí.

Phương pháp này, được gọi là Ba Chị Em, hoạt động theo cơ chế cộng sinh:

🌽 Ngô hỗ trợ đậu.

🫘 Đậu làm giàu đất bằng cách cố định đạm, mang lại lợi ích cho ngô.

🎃 Bí, với lá rộng, che phủ đất, giúp giữ ẩm và ngăn ngừa cỏ dại phát triển.

Một sự cân bằng tự nhiên hiệu quả và bền vững, được phát minh từ nhiều thế kỷ trước khi khoa học có thể giải thích được.

📌 Một minh chứng cho trí tuệ cổ xưa vẫn còn nhiều điều để chúng ta học hỏi ngày nay.