Chế tạo bộ sấy dầu khí hình trụ

Việc sản xuất bộ sấy dầu và khí hình trụ bao gồm một số quy trình và thành phần chuyên dụng được thiết kế riêng cho ngành công nghiệp dầu, khí đốt và hóa dầu.

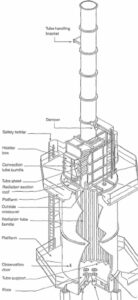

Tổng quan về bộ gia nhiệt dầu khí hình trụ

Những bộ sấy này, thường là bộ sấy đốt hình trụ thẳng đứng, rất quan trọng đối với quá trình xử lý hydrocacbon. Chúng thường bao gồm ba phần chính:

-

Hộp cứu hỏa: nơi đốt cháy nhiên liệu và không khí tạo ra nhiệt.

-

Phần đối lưu: truyền nhiệt hiệu quả đến chất lỏng quá trình.

-

Phần bức xạ: tối đa hóa bức xạ nhiệt xung quanh chất lỏng để sưởi ấm tối ưu5.

Các thành phần chính bao gồm đầu đốt để kiểm soát hỗn hợp nhiên liệu-không khí, ăn mòn và ống hợp kim chịu nhiệt độ cao để vận chuyển chất lỏng, lớp lót chịu lửa để cách nhiệt, vách ngăn để dẫn hướng dòng chất lỏng và hỗ trợ cấu trúc chắc chắn5.

Vật liệu và chế tạo

-

Ống được làm từ hợp kim nhiệt độ cao, chống ăn mòn.

-

Lớp lót chịu lửa sử dụng vật liệu gốm chuyên dụng để chịu được nhiệt độ cao.

-

Các yếu tố kết cấu được làm bằng thép chắc chắn để hỗ trợ hệ thống5.

Quy trình sản xuất (Điểm nổi bật chung)

Mặc dù các bước sản xuất cụ thể cho máy sưởi không được nêu chi tiết trong kết quả tìm kiếm, nhưng việc chế tạo bao gồm:

-

Hàn chính xác vỏ hình trụ và các thành phần.

-

Lắp đặt lớp lót chịu lửa.

-

Lắp ráp đầu đốt và ống trao đổi nhiệt.

-

Kiểm tra và kiểm tra chất lượng để đảm bảo an toàn và hiệu suất15.

Sản xuất bình khí hình trụ (Quy trình liên quan)

Đối với bình khí hình trụ (có thể là một phần của hệ thống sưởi hoặc lưu trữ khí), quy trình sản xuất được tự động hóa cao và bao gồm:

-

Kiểm tra vật liệu của thép cuộn cán nóng.

-

Làm trống và dập nổi các tấm thép.

-

Vẽ sâu để tạo thành vỏ hình trụ.

-

Hàn vòng chân, vòng cổ và tấm vải liệm.

-

Hàn đường nối chu vi của thân xi lanh.

-

Xử lý nhiệt để phục hồi tính chất cơ học.

-

Kiểm tra áp suất thủy tĩnh để phát hiện rò rỉ và biến dạng.

-

Chuẩn bị bề mặt thông qua phun mìn.

-

Kim loại hóa kẽm hoặc lớp sơn lót để chống ăn mòn.

-

Sơn tĩnh điện để hoàn thiện bề mặt cuối cùng3.

Bộ gia nhiệt xi lanh cho xi lanh khí

Bộ gia nhiệt xi lanh chuyên dụng được thiết kế để duy trì nhiệt độ bình khí, đảm bảo áp suất ổn định và ngăn khí bị đóng băng hoặc mất khả năng sử dụng. Các tính năng bao gồm:

-

Làm nóng nhanh với mức tiêu thụ năng lượng thấp.

-

Bảo vệ quá nhiệt dự phòng.

-

Vật liệu công nghiệp mạnh mẽ.

-

Điều khiển bộ điều nhiệt chính xác.

-

Các ứng dụng trong bảo vệ sương giá, duy trì nhiệt độ và xử lý khí ở nhiệt độ lên đến 50 °C26.

Tóm tắt

Việc sản xuất bộ gia nhiệt dầu và khí hình trụ liên quan đến việc chế tạo chính xác các bộ sấy đốt bằng vật liệu chống ăn mòn, lớp lót chịu lửa và các thành phần kết cấu chắc chắn được thiết kế riêng cho quá trình xử lý hydrocacbon ở nhiệt độ cao. Các chai khí hình trụ liên quan trải qua các quy trình tạo hình, hàn, xử lý nhiệt và phủ tự động để đảm bảo an toàn và độ bền. Máy sưởi xi lanh bổ sung cho những điều này bằng cách cung cấp hệ thống sưởi có kiểm soát để duy trì hiệu suất của bình khí trong các ứng dụng công nghiệp khác nhau12356.

Ý kiến bạn đọc (0)