-

Dữ liệu thiết kế và tài liệu:

-

Xác nhận số bản vẽ, kiểm soát sửa đổi và hóa đơn nguyên vật liệu (BOM).

-

Tham khảo Phiên bản mã ASME hiện hành và các trường hợp mã có liên quan.

-

Xác định áp suất thiết kế, nhiệt độ thiết kế, Áp suất làm việc tối đa cho phép (MAWP), Nhiệt độ kim loại thiết kế tối thiểu (MDMT) và áp suất thử nghiệm.

-

Bao gồm phụ cấp ăn mòn và xói mòn theo UG-25.

-

Xác minh các đơn vị đo lường (SI, thông thường của Hoa Kỳ hoặc địa phương).

-

-

Lựa chọn vật liệu và tuân thủ:

-

Đảm bảo tất cả các bộ phận áp suất tuân thủ các Phần UG-4 đến UG-15.

-

Kiểm tra các yêu cầu bổ sung của Kiểm tra không phá hủy (NDT) như Kiểm tra siêu âm (UT), Kiểm tra thẩm thấu (PT) hoặc Kiểm tra hạt từ tính (MT).

-

Xác nhận các yêu cầu kiểm tra va đập theo UG-20 (f) và UCS-66 đối với dịch vụ ở nhiệt độ thấp.

-

Xác nhận chứng chỉ vật liệu và truy xuất nguồn gốc đầy đủ của các thành phần.

-

-

Kiểm tra kích thước và dung sai:

-

Xem xét đường kính trong, độ dày thành và độ tròn trên UG-16 và UG-80.

-

Xác nhận dung sai cho đầu đã hình thành (UG-81), chiều dài váy (UG-32, UW-13).

-

Kiểm tra độ lệch khớp, chuyển tiếp thuôn nhọn và khớp chu vi chính xác so le theo UW-9 và UW-33.

-

-

Tính toán ứng suất và phân tích tải:

-

Thực hiện tính toán áp suất bên trong theo UG-27 và kiểm tra áp suất bên ngoài theo UG-28.

-

Áp dụng các giá trị ứng suất cho phép từ ASME Phần II, Phần D.

-

Bao gồm hiệu suất khớp (UW-11, UW-12) và đầu tĩnh.

-

Đánh giá tải trọng bên ngoài như tải trọng vòi phun, gió, hiệu ứng địa chấn theo UG-22.

-

-

Vòi phun, mặt bích và cốt thép:

-

Xác minh kích thước, định hướng và gia cố của vòi phun theo UG-36 đến UG-45.

-

Xác nhận xếp hạng mặt bích theo ASME B16.5 và khả năng tương thích vật liệu theo UG-44.

-

Tính toán hiệu quả dây chằng và mức độ gia cố đầy đủ cho các khe hở.

-

-

Hàn và chế tạo:

-

Chỉ định Thông số kỹ thuật quy trình hàn (WPS) áp dụng cho từng mối nối theo UW-2.

-

Xác minh các loại mối hàn, chuẩn bị mối nối, bố trí lót.

-

Đảm bảo tuân thủ xử lý nhiệt sau hàn (PWHT) và các phương pháp xử lý nhiệt khác, nếu cần.

-

-

Kiểm tra và thử nghiệm:

-

Lập kế hoạch kiểm tra trực quan, NDT (UT, RT, PT, MT) và thử nghiệm thủy tĩnh theo UG-99 đến UG-103.

-

Xác nhận áp suất kiểm tra, thời gian giữ, tiêu chí chấp nhận.

-

Ghi lại tất cả các kết quả kiểm tra và thử nghiệm để đảm bảo chất lượng và phê duyệt của khách hàng.

-

Danh sách kiểm tra này rất cần thiết cho các kỹ sư và chuyên gia QA / QC để xác minh một cách có hệ thống tất cả các thông số thiết kế, vật liệu, chế tạo và thử nghiệm cho bình chịu áp lực được thiết kế theo ASME Phần VIII Phân khu 1, đảm bảo an toàn và tuân thủ quy tắc trong các ngành công nghiệp quan trọng như dầu khí, hóa dầu và sản xuất điện.

Alok

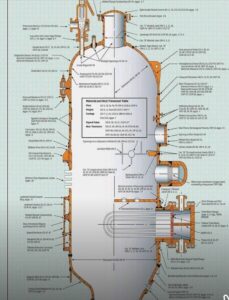

💡ASME Mục VIII, Phân khu 1 – Danh sách Kiểm tra Thiết kế Bình chịu áp lực: Tổng quan Ngắn gọn

Việc thiết kế bình chịu áp lực theo ASME Mục VIII, Phân khu 1 đòi hỏi sự chú ý tỉ mỉ đến việc tuân thủ quy chuẩn, lựa chọn vật liệu, phân tích ứng suất và chất lượng chế tạo.

Danh sách kiểm tra sau đây đóng vai trò là tài liệu tham khảo ngắn gọn để đảm bảo mọi thông số quan trọng đều được đáp ứng để vận hành an toàn và đáng tin cậy trong các ngành công nghiệp như dầu khí, hóa dầu và phát điện.

1. Dữ liệu và Tài liệu Thiết kế

– Xác nhận số bản vẽ, kiểm soát sửa đổi và danh mục vật liệu (BOM).

– Tham khảo Phiên bản Quy chuẩn ASME hiện hành và bất kỳ Trường hợp Quy chuẩn nào có liên quan.

– Xác định áp suất thiết kế, nhiệt độ thiết kế, MAWP, MDMT và áp suất thử nghiệm.

– Bao gồm dung sai ăn mòn và xói mòn theo UG-25.

– Xác minh đơn vị đo lường (SI, thông thường của Hoa Kỳ hoặc địa phương).

2. Lựa chọn và Tuân thủ Vật liệu

– Đảm bảo tất cả các bộ phận chịu áp suất tuân thủ các tiêu chuẩn UG-4 đến UG-15.

– Kiểm tra các yêu cầu NDT bổ sung như UT, PT hoặc MT.

– Xác nhận các yêu cầu kiểm tra va đập theo UG-20(f) và UCS-66 đối với hoạt động ở nhiệt độ thấp.

– Xác nhận chứng chỉ vật liệu và đảm bảo khả năng truy xuất nguồn gốc đầy đủ của tất cả các thành phần.

3. Kiểm tra Kích thước và Dung sai

– Xem xét đường kính trong, độ dày thành và độ không tròn theo UG-16 và UG-80.

– Xác nhận dung sai cho đầu định hình (UG-81) và chiều dài chân đế (UG-32, UW-13).

– Kiểm tra độ lệch khớp nối, chuyển tiếp côn và hiệu chỉnh độ lệch của các khớp nối chu vi (UW-9, UW-33).

4. Tính toán ứng suất và phân tích tải trọng

– Thực hiện tính toán áp suất bên trong theo UG-27 và kiểm tra áp suất bên ngoài theo UG-28.

– Áp dụng các giá trị ứng suất cho phép từ ASME Mục II, Phần D.

– Bao gồm hiệu suất mối nối (UW-11, UW-12) và các cân nhắc về áp suất tĩnh.

– Đánh giá các tải trọng bên ngoài như tải trọng vòi phun, gió và tác động của động đất theo UG-22.

5. Vòi phun, mặt bích và cốt thép

– Kiểm tra kích thước, hướng và cốt thép của vòi phun theo UG-36 đến UG-45.

– Xác nhận định mức mặt bích theo ASME B16.5 và đảm bảo tính tương thích của vật liệu (UG-44).

– Tính toán hiệu suất dây chằng và tính đầy đủ của cốt thép cho tất cả các lỗ mở.

6. Hàn và Chế tạo

– Chỉ định Thông số kỹ thuật Quy trình Hàn (WPS) áp dụng cho từng mối nối theo UW-2.

– Kiểm tra loại mối hàn, chuẩn bị mối nối và bố trí đệm.

– Đảm bảo tuân thủ các yêu cầu về xử lý nhiệt sau hàn (PWHT) và các yêu cầu xử lý nhiệt khác, nếu có.

7. Kiểm tra và Thử nghiệm

– Lên kế hoạch kiểm tra trực quan, NDT và thử nghiệm thủy tĩnh theo các tiêu chuẩn UG-99 đến UG-103.

– Xác nhận áp suất thử nghiệm, thời gian giữ và các tiêu chí chấp nhận.

– Ghi lại tất cả các kết quả kiểm tra và thử nghiệm

(St.)

Ý kiến bạn đọc (0)