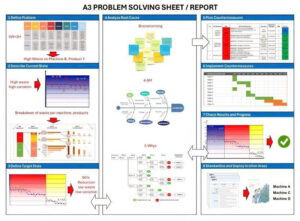

Giải quyết vấn đề A3 là một phương pháp Lean có cấu trúc, được Toyota phổ biến, sử dụng một tờ có kích thước A3 (hoặc tương đương kỹ thuật số) để ghi lại và giải quyết vấn đề một cách có hệ thống. Nó thúc đẩy phân tích nguyên nhân gốc rễ hơn là sửa chữa nhanh chóng, thúc đẩy sự hợp tác nhóm và cải tiến liên tục. Cách tiếp cận đảm bảo sự rõ ràng bằng cách đưa toàn bộ quy trình — xác định vấn đề thông qua theo dõi — vào một trang.

Nguyên tắc cốt lõi

Tư duy A3 nhấn mạnh sự thật, công cụ hỗ trợ trực quan và học tập lặp đi lặp lại hơn là đổ lỗi hoặc giả định. Các nhóm “đến gemba” (nơi làm việc thực tế) để quan sát các vấn đề trực tiếp. Nó phù hợp với các chu trình PDCA (Kế hoạch-Thực hiện-Kiểm tra-Hành động) để có kết quả bền vững.

Các bước chính

Thực hiện theo bảy bước tiêu chuẩn này theo trình tự:

-

Xác định vấn đề: Sử dụng 5W1H (Ai, Cái gì, Khi nào, Ở đâu, Tại sao, Như thế nào) để có một tuyên bố ngắn gọn, ví dụ: “12% đơn hàng được giao muộn từ Kho B vào tháng trước”.

-

Phân tích trạng thái hiện tại: Lập bản đồ các quy trình bằng lưu đồ hoặc dữ liệu; Định lượng tác động thông qua đồ thị.

-

Xác định nguyên nhân gốc rễ: Áp dụng 5 sơ đồ Tại sao hoặc Xương cá để khoan ngoài các triệu chứng.

-

Đề xuất biện pháp đối phó: Động não giải pháp, ưu tiên theo tính khả thi và tác động.

-

Lập kế hoạch thực hiện: Phân công nhiệm vụ, mốc thời gian và chủ sở hữu trong một ma trận.

-

Xác minh kết quả: Đo lường KPI trước/sau; điều chỉnh khi cần thiết.

-

Chuẩn hóa và chia sẻ: Ghi lại các bài học để ngăn chặn sự cố lặp lại trên toàn tổ chức.

Lợi ích và lời khuyên

Phương pháp này giảm lãng phí, xây dựng văn hóa giải quyết vấn đề và mở rộng quy mô từ các vấn đề nhỏ đến các vấn đề chiến lược. Bắt đầu nhỏ với một mẫu, thu hút nhân viên tuyến đầu và tránh vội vàng phân tích nguyên nhân gốc rễ để có kết quả tốt nhất.

📄 Giải quyết vấn đề A3 – Tư duy có cấu trúc để cải tiến bền vững

Khi vấn đề phức tạp, A3 mang lại sự rõ ràng, kỷ luật và sự thống nhất giữa các nhóm. Dưới đây là cách một Báo cáo Giải quyết Vấn đề A3 điển hình thúc đẩy kết quả 👇

1️⃣ Xác định vấn đề

🎯 Lãng phí cao trên Máy B cho Sản phẩm Y

Việc xác định vấn đề rõ ràng đảm bảo sự tập trung và ngăn ngừa việc nhảy giải pháp.

2️⃣ Mô tả tình trạng hiện tại

📊 Lãng phí cao

📈 Biến động cao

🔍 Phân tích theo máy móc và sản phẩm

Hiểu rõ sự thật thông qua dữ liệu là nền tảng của sự cải tiến.

3️⃣ Xác định trạng thái mục tiêu

🚀 Giảm 90% lượng chất thải

📉 Độ biến động thấp

🎯 Hiệu suất quy trình ổn định và có thể dự đoán được

4️⃣ Phân tích nguyên nhân gốc rễ

🔎 Phân tích 4M / 6M (Con người, Máy móc, Phương pháp, Vật liệu, Đo lường, Môi trường)

🧠 Động não

❓ Phương pháp 5 câu hỏi Tại sao

Xác định nguyên nhân gốc rễ, không phải triệu chứng.

5️⃣ Lập kế hoạch biện pháp khắc phục

🛠️ 5W + 2H (Cái gì, Tại sao, Ở đâu, Khi nào, Ai, Như thế nào, Bao nhiêu)

Các biện pháp khắc phục khả thi, có trách nhiệm và có thời hạn.

6️⃣ Triển khai các biện pháp khắc phục

⚙️ Thực hiện với tinh thần trách nhiệm

📋 Tuân thủ quy trình vận hành tiêu chuẩn (SOP) và quy trình làm việc chuẩn

📌 Theo dõi hành động một cách nghiêm ngặt

7️⃣ Kiểm tra kết quả và tiến độ

📈 Xu hướng giảm thiểu lãng phí

📊 Tính ổn định của quy trình

✅ Hiệu quả của biện pháp khắc phục đã được xác nhận

8️⃣ Chuẩn hóa và triển khai

📘 Cập nhật SOP và quy trình vận hành cơ bản (BOP)

🔁 Nhân rộng thành công sang Máy A, C và D

🏭 Duy trì những thành quả đạt được trên toàn bộ chuỗi giá trị

🔑 Bài học chính:

A3 không chỉ là một tài liệu — mà là một cách tư duy.

Giải quyết vấn đề một cách có cấu trúc dẫn đến các quyết định dựa trên dữ liệu, loại bỏ nguyên nhân gốc rễ và cải tiến bền vững.

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, timwood, takttime, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

Chia sẻ

Ý kiến bạn đọc (0)