Nguyên tắc quản lý chất lượng (QMP) trong ISO 9001:2026

ISO 9001 được xây dựng dựa trên bảy Nguyên tắc Quản lý Chất lượng (QMP) và bảy nguyên tắc tương tự này tiếp tục củng cố ISO 9001:2026, mặc dù chúng không được viết như các yêu cầu trong các điều khoản.

Bảy QMP

Các nguyên tắc này được định nghĩa chính thức trong ISO 9000 (nguyên tắc cơ bản và từ vựng) và được tham chiếu bởi ISO 9001.

-

Tập trung vào khách hàng

-

Lãnh đạo

-

Sự tham gia của mọi người

-

Phương pháp tiếp cận quy trình

-

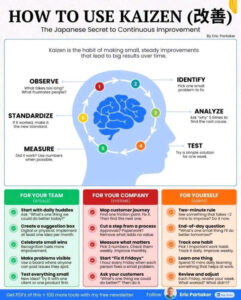

Cải tiến

-

Ra quyết định dựa trên bằng chứng

-

Quản lý mối quan hệ

1. Tập trung vào khách hàng

Các tổ chức phải hiểu nhu cầu của khách hàng hiện tại và tương lai, đáp ứng các yêu cầu và hướng đến mục tiêu vượt quá mong đợi.

Trong thực tế, điều này có nghĩa là xác định một cách có hệ thống các yêu cầu của khách hàng, giám sát sự hài lòng bằng nhiều kênh và sử dụng thông tin đó để cải thiện sản phẩm, dịch vụ và quy trình.

2. Lãnh đạo

Quản lý cấp cao đặt ra một định hướng thống nhất, thiết lập văn hóa coi trọng chất lượng, đảm bảo nguồn lực và sự liên kết của các mục tiêu.

Đối với ISO 9001:2026, điều này mở rộng theo hướng thúc đẩy văn hóa chất lượng và hành vi đạo đức, liên kết hành vi lãnh đạo rõ ràng hơn với kết quả chất lượng trên toàn QMS.

3. Sự tham gia của mọi người

Tất cả mọi người ở mọi cấp độ đều có năng lực, được trao quyền và tham gia vào việc mang lại giá trị.

Nguyên tắc này hỗ trợ sự tham gia vào các hoạt động giải quyết và cải tiến vấn đề, cũng như truyền thông và nhận thức về các mục tiêu và giá trị chất lượng.

4. Phương pháp tiếp cận quy trình

Kết quả đạt được hiệu quả hơn khi các hoạt động được quản lý dưới dạng các quy trình liên quan với nhau hoạt động như một hệ thống.

Phương pháp tiếp cận quy trình bao gồm xác định đầu vào, hoạt động, đầu ra, tương tác và kiểm soát, đồng thời được liên kết chặt chẽ với tư duy dựa trên rủi ro và đo lường hiệu suất trong ISO 9001:2015 và bản sửa đổi năm 2026.

5. Cải tiến

Tập trung liên tục vào cải tiến giúp duy trì và nâng cao hiệu suất và khả năng.

ISO 9001:2026 dự kiến sẽ củng cố cải tiến không chỉ đối với sự không phù hợp mà còn đối với sự phù hợp, đầy đủ và hiệu quả của QMS khi kinh doanh và bối cảnh thay đổi.

6. Ra quyết định dựa trên bằng chứng

Các quyết định nên dựa trên việc phân tích và đánh giá dữ liệu và thông tin.

Điều này bao gồm việc sử dụng dữ liệu đáng tin cậy, phương pháp thích hợp và hiểu được độ không chắc chắn, đồng thời nó gắn chặt với các yêu cầu giám sát, đo lường, phân tích và đánh giá trong ISO 9001.

7. Quản lý mối quan hệ

Các tổ chức nên quản lý mối quan hệ với các bên quan tâm (chẳng hạn như nhà cung cấp, đối tác và khách hàng) để tối ưu hóa hiệu suất.

ISO 9001:2026 dự kiến sẽ nhấn mạnh khả năng phục hồi của chuỗi cung ứng và phù hợp với yêu cầu của các bên liên quan, mở rộng nguyên tắc này thành các kỳ vọng hoạt động và quản lý rủi ro rõ ràng hơn.

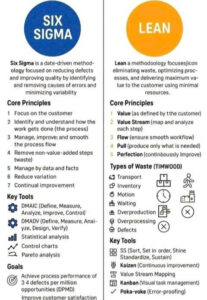

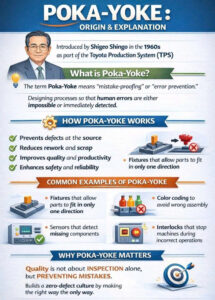

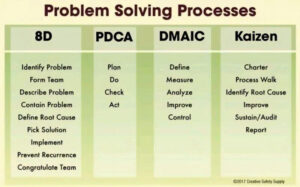

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, tim wood, takt time, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

(9) Post | LinkedIn

(St.)

Hệ thống Quản lý Trực quan biến xưởng sản xuất của bạn thành một bảng điều khiển sống động.

Bạn nhanh chóng phát hiện vấn đề. Bạn hành động nhanh chóng.

Các yếu tố chính và cách bạn sử dụng chúng.

Bảng bóng.

• Bạn phát hiện dụng cụ bị thiếu chỉ trong vài giây.

• Bạn giảm thời gian tìm kiếm từ 30 đến 50 phần trăm.

• Bạn cải thiện việc quản lý dụng cụ trong mỗi ca làm việc.

Vạch kẻ sàn và băng dính.

• Bạn phân tách người, vật liệu và máy móc.

• Bạn giảm các sự cố suýt xảy ra lên đến 40 phần trăm.

• Bạn giữ cho khu vực lưu trữ, lối đi và các mối nguy hiểm luôn thông thoáng.

Bảng Kanban. • Bạn thấy được trạng thái công việc theo thời gian thực.

• Bạn kiểm soát hàng tồn kho đang sản xuất và ngăn ngừa sản xuất thừa.

• Bạn cải thiện quy trình và giao hàng đúng hạn.

Hướng dẫn công việc trực quan.

• Bạn hướng dẫn người vận hành ngay tại điểm sử dụng.

• Bạn giảm lỗi lắp ráp từ 25 đến 60 phần trăm.

• Bạn đẩy nhanh quá trình đào tạo cho người vận hành mới.

Đèn Andon.

• Bạn hiển thị trạng thái máy ngay lập tức.

• Bạn phản hồi nhanh chóng khi xảy ra sự cố.

• Bạn giảm thời gian ngừng hoạt động và tổn thất do chờ đợi.

Những lợi ích bạn nhận được.

• Sàn sản xuất an toàn hơn.

• Quyết định nhanh hơn.

• Giảm thiểu lãng phí.

• Chất lượng ổn định.

• Người vận hành tự tin hơn.

Hành động dành cho bạn.

Bắt đầu với một khu vực.

Thêm một hình ảnh trực quan.

Kiểm tra hàng ngày.

Khắc phục các thiếu sót ngay lập tức.

Nếu sàn sản xuất lên tiếng, hãy lắng nghe.

Tóm lại:

Nếu bạn nhìn thấy vấn đề, bạn có thể giải quyết vấn đề.