32 CÔNG CỤ TINH GỌN CẦN THIẾT MÀ MỌI CHUYÊN GIA NÊN BIẾT

Các chuyên gia sản xuất tinh gọn dựa vào 32 công cụ thiết yếu để loại bỏ lãng phí, tăng hiệu quả và thúc đẩy cải tiến liên tục. Những công cụ này, thường được chia sẻ trong các tài nguyên đào tạo và các bài đăng trong ngành, trải dài các giai đoạn lập kế hoạch, thực hiện, giám sát và tinh chỉnh.

Công cụ cốt lõi (1-10)

-

5S: Tổ chức không gian làm việc thông qua Sắp xếp, Đặt theo thứ tự, Tỏa sáng, Chuẩn hóa và Duy trì để giảm bớt sự lộn xộn và lỗi.

-

Kaizen: Thúc đẩy các cải tiến nhỏ, liên tục thông qua các sự kiện nhóm và ý kiến đóng góp của nhân viên.

-

Lập bản đồ dòng giá trị (VSM): Trực quan hóa các quy trình từ đầu đến cuối để xác định lãng phí và hợp lý hóa dòng chảy.

-

Công việc tiêu chuẩn: Tài liệu các phương pháp hay nhất cho các nhiệm vụ nhất quán, có thể lặp lại.

-

Kanban: Sử dụng thẻ trực quan để kiểm soát hàng tồn kho và sản xuất dựa trên nhu cầu.

-

Just-In-Time (JIT): Chỉ sản xuất những gì cần thiết, khi cần thiết, giảm thiểu hàng tồn kho.

-

Bảo trì năng suất tổng thể (TPM): Đảm bảo độ tin cậy của thiết bị thông qua bảo trì chủ động.

-

Poka-Yoke: Thiết kế chống lỗi để ngăn ngừa lỗi.

-

Andon: Báo hiệu các vấn đề trên sàn để phản ứng ngay lập tức.

-

Heijunka: Cân bằng sản xuất để tránh đỉnh và đáy.

Công cụ giám sát (11-20)

-

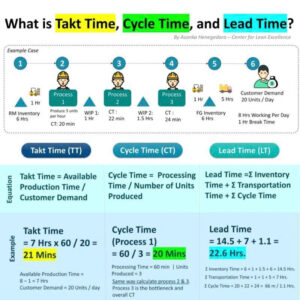

Takt Time: Phù hợp với tốc độ sản xuất theo nhu cầu của khách hàng.

-

Hiệu quả thiết bị tổng thể (OEE): Đo lường tính khả dụng, hiệu suất và chất lượng.

-

Kiểm soát quy trình thống kê (SPC): Theo dõi sự thay đổi bằng cách sử dụng biểu đồ kiểm soát.

-

Visual Factory: Sử dụng màn hình để hiển thị trạng thái theo thời gian thực.

-

Gemba Walk: Quan sát trực tiếp tại nguồn để phát hiện các vấn đề.

-

Phân tích nguyên nhân gốc rễ (5 lý do): Đào sâu vào các vấn đề một cách có hệ thống.

-

Phân tích Pareto: Ưu tiên các vấn đề theo tác động (quy tắc 80/20).

-

Sơ đồ xương cá: Bản đồ nguyên nhân trực quan.

-

SMED (Trao đổi xúc xắc một phút): Tốc độ thời gian thiết lập.

-

Dòng chảy liên tục: Loại bỏ các lô cho dòng chảy một mảnh.

Công cụ nâng cao (21-32)

-

Jidoka: Tự động phát hiện lỗi và dừng dòng.

-

Triển khai chính sách (Hoshin Kanri): Điều chỉnh mục tiêu từ trên xuống.

-

Cân bằng tải: Cân bằng khối lượng công việc đồng đều.

-

Bản đồ tư duy: Sắp xếp các ý tưởng để giải quyết vấn đề.

-

Chu trình PDCA: Lập kế hoạch-Thực hiện-Kiểm tra-Hành động để đạt được lợi nhuận lặp đi lặp lại.

-

Tích hợp Six Sigma: Giảm sự thay đổi cùng với tinh gọn.

-

Lý thuyết ràng buộc (TOC): Tập trung vào các nút thắt cổ chai.

-

Sản xuất di động: Nhóm máy cho dòng chảy.

-

Triển khai chức năng chất lượng (QFD): Liên kết nhu cầu của khách hàng với thông số kỹ thuật.

-

Điểm chuẩn: So sánh với các phương pháp hay nhất.

-

Tiện ích mở rộng chống lỗi: Được xây dựng trên Poka-Yoke.

-

Công cụ bền vững: Theo dõi chất thải môi trường.

QA & QC Learning

32 LEAN ESSENTIAL TOOLS Every Professional Should Know

Lean is not a cost-cutting exercise.

It is a structured way to eliminate waste, improve flow, and deliver consistent value to the customer.

Here are 32 essential Lean tools that support operational excellence:

5S 🧹 – Organize the workplace for efficiency and safety

Kaizen 🔄 – Continuous, incremental improvement

Value Stream Mapping (VSM) 🗺️ – Visualize end-to-end process flow

7 Wastes (MUDA) 🚫 – Identify non-value-adding activities

Standard Work 📋 – Define the best known method

Takt Time ⏱️ – Match production pace to customer demand

Kanban 📦 – Visual workflow and inventory control

Just-In-Time (JIT) 🚚 – Produce only what is needed, when needed

Poka-Yoke 🛡️ – Error-proof processes

Heijunka ⚖️ – Level production to reduce variation

Andon 🚨 – Visual alert for abnormalities

Gemba Walk 👣 – Go to where the work happens

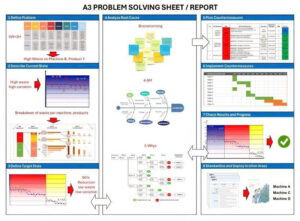

A3 Problem Solving 📝 – Structured problem-solving approach

Root Cause Analysis 🔍 – Fix problems at the source

5 Whys ❓ – Identify the true cause of issues

Fishbone Diagram 🐟 – Analyze potential causes

Visual Management 👀 – Make performance visible

OEE 📊 – Measure equipment effectiveness

SMED ⚡ – Reduce changeover time

TPM 🔧 – Improve equipment reliability

Flow 🌊 – Ensure smooth process movement

Pull System 🎯 – Work driven by customer demand

Cellular Manufacturing 🧩 – Improve flow through layout

Line Balancing ⚙️ – Balance workload across processes

FIFO ➡️ – First In, First Out material control

Spaghetti Diagram 🍝 – Identify motion and transport waste

Standard Work Instructions 📘 – Reduce variation in execution

Process Mapping 🗂️ – Understand current and future state

MURA Control ⚖️ – Reduce unevenness in workload

MURI Control 🧠 – Prevent overburden

KPI Management 📈 – Track what matters

Continuous Improvement Culture 🌱 – Sustain Lean success

Lean tools support excellence —

people and discipline sustain it.

💬 Which Lean tool has made the biggest difference in your organization?

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, tim wood, takt time, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

32 LEAN ESSENTIAL TOOLS Every Professional Should Know

(St.)

Quản lý dự án tinh gọn 🚀

Mang lại nhiều giá trị hơn với ít lãng phí hơn

Quản lý dự án tinh gọn áp dụng tư duy tinh gọn vào các dự án bằng cách tập trung vào giá trị, luồng công việc và cải tiến liên tục—chứ không chỉ là hoàn thành nhiệm vụ.

🔹 Xác định giá trị rõ ràng

Bắt đầu với những gì thực sự quan trọng đối với khách hàng hoặc các bên liên quan.

🔹 Loại bỏ lãng phí (Muda)

Giảm thiểu các cuộc họp không cần thiết, làm lại, chậm trễ và xử lý quá mức 📉

🔹 Tạo luồng công việc

Đảm bảo chuyển giao suôn sẻ và tránh các điểm nghẽn làm chậm tiến độ dự án 🔄

🔹 Kéo, không đẩy

Thực hiện công việc dựa trên nhu cầu thực tế và năng lực của nhóm, không phải dựa trên giả định 📊

🔹 Cải tiến liên tục (Kaizen)

Học hỏi từ mỗi dự án và cải thiện quy trình từng bước 🔧

📌 Kết quả:

✔ Giao hàng nhanh hơn

✔ Chất lượng tốt hơn

✔ Nhóm gắn kết

✔ Kết quả có thể dự đoán được

Quản lý dự án tinh gọn không phải là làm việc chăm chỉ hơn —

mà là làm việc thông minh hơn, có mục đích và kỷ luật.

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, tim wood, takt time, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

Lean Project Management

(19) Post | LinkedIn