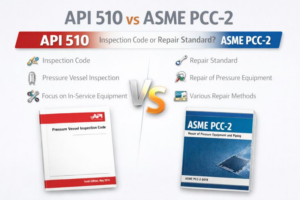

API 510 và ASME PCC-2 đều là “Qui chuẩn sau khi chế tạo” được sử dụng để sửa chữa và bảo trì thiết bị áp lực, nhưng chúng có phạm vi, triết lý và cách chúng xử lý sửa chữa tạm thời và vĩnh viễn khác nhau.

Phạm vi và trọng tâm

-

API 510 là Qui chuẩn kiểm tra bình chịu áp lực và điều chỉnh việc kiểm tra, đánh giá, sửa chữa và thay đổi các bình chịu áp lực đang hoạt động tham chiếu ASME BPVC nếu có.

-

ASME PCC-2 là Sửa chữa thiết bị áp lực và đường ống và tập trung vào các phương pháp thiết kế sửa chữa chi tiết (lớp phủ mối hàn, tích tụ mối hàn, phích cắm ren / hàn, kẹp cơ khí, vật liệu tổng hợp, v.v.) cho cả bình và đường ống.

Sửa chữa tạm thời so với sửa chữa vĩnh viễn

-

API 510 (và API 570 cho đường ống) định nghĩa rõ ràng một số kỹ thuật là sửa chữa tạm thời, với các hạn chế tích hợp (ví dụ: giới hạn độ bền kéo, giới hạn thời gian và yêu cầu sửa chữa vĩnh viễn tiếp theo).

-

ASME PCC-2 không dán nhãn sửa chữa là tạm thời hoặc vĩnh viễn; Nó cung cấp các phương pháp kỹ thuật và chủ sở hữu hoặc kỹ sư quyết định việc sửa chữa là tạm thời hay vĩnh viễn dựa trên tình huống.

Cách chúng được sử dụng cùng nhau

-

Các nhà máy thường tuân theo API 510 cho triết lý kiểm tra và sửa chữa (bao gồm cả các quy tắc sửa chữa tạm thời) và sau đó sử dụng ASME PCC-2 để thiết kế sửa chữa thực tế (ví dụ: kích thước, hình học, chi tiết mối hàn) khi cần kỹ thuật nghiêm ngặt hơn.

-

Ví dụ, một tấm hàn fillet trên bồn có thể được phép sửa chữa tạm thời theo API 510/570 với các giới hạn cụ thể, trong khi ASME PCC-2 đưa ra các phương trình thiết kế chi tiết và hướng dẫn hiệu quả mối hàn cho cùng một bản vá đó.

Bài học thực tế

-

Hãy coi API 510 là “sách quy tắc kiểm tra và quản lý sửa chữa” và ASME PCC-2 là “sổ tay thiết kế kỹ thuật” để sửa chữa trong dịch vụ.

-

Khi cả hai đều được áp dụng, nhiều công ty mặc định sử dụng API 510/570 cho các quy tắc sửa chữa tạm thời và ASME PCC-2 để thực hiện thiết kế sửa chữa chi tiết.

Chia sẻ

API 510 so với ASME PCC-2: Qui chuẩn kiểm tra hay Tiêu chuẩn sửa chữa?

Một người nói, “Chúng ta sẽ sửa chữa theo API 510.”

Một người khác trả lời, “Không, chúng ta sẽ theo ASME PCC-2.”

Và đột nhiên, cả phòng đang lẫn lộn hai loại tài liệu hoàn toàn khác nhau.

Cả hai đều cần thiết.

Cả hai đều được tôn trọng.

Nhưng chúng không giống nhau.

Hiểu được sự khác biệt là rất quan trọng nếu bạn làm việc với các bình chịu áp lực đang hoạt động.

API 510 — Khung Kiểm tra và Tuân thủ

API 510 là Bộ luật Kiểm tra Bình áp lực dành cho các bình áp lực đang hoạt động trong các nhà máy lọc dầu và hóa dầu.

API 510 cho bạn biết những gì phải xảy ra và ai chịu trách nhiệm.

Nó thiết lập:

• Khoảng thời gian kiểm tra và lập kế hoạch kiểm tra

• Yêu cầu đánh giá hư hỏng

• Trách nhiệm của Thanh tra viên được ủy quyền

• Các quy tắc quản lý việc sửa chữa và thay đổi

• Tài liệu, đánh giá lại và kiểm soát tuân thủ

Nó là xương sống quản lý tính toàn vẹn và quy định cho các bình đang hoạt động.

Nó không cung cấp cho bạn các quy trình sửa chữa chi tiết.

Nó cho bạn biết khung mà trong đó việc sửa chữa phải được thực hiện.

ASME PCC-2 — Bộ công cụ Kỹ thuật Sửa chữa

ASME PCC-2 là một tiêu chuẩn sau xây dựng cung cấp các phương pháp kỹ thuật được công nhận để sửa chữa thiết bị áp lực và đường ống.

Khi một bình bị hư hỏng và cần sửa chữa, đây thường là nơi các kỹ sư tìm đến.

ASME PCC-2 cho bạn biết cách thực hiện việc sửa chữa đúng cách. Tiêu chuẩn này cung cấp:

• Các phương pháp sửa chữa chi tiết bằng hàn, cơ khí và vật liệu composite

• Các yếu tố cần xem xét trong thiết kế và tính toán

• Các yêu cầu về trình độ chuyên môn và kiểm tra

• Các kỹ thuật sửa chữa thay thế không được đề cập trong các quy chuẩn xây dựng

Nó mang tính thực tiễn. Mang tính kỹ thuật. Được định hướng bởi kỹ sư.

Nó trả lời câu hỏi:

“Làm thế nào để chúng ta thực hiện việc sửa chữa này một cách an toàn và được quy chuẩn công nhận về mặt kỹ thuật?”

Cách chúng phối hợp với nhau trong thực tế

Trong các dự án thực tế, sự tương tác rất đơn giản — nếu bạn hiểu logic.

API 510 xác định hư hỏng và định nghĩa lộ trình tuân thủ.

Nó xác định rằng cần phải sửa chữa hoặc thay đổi.

Nó định nghĩa các yêu cầu phê duyệt và tài liệu.

Sau đó, nhóm kỹ thuật có thể thiết kế việc sửa chữa theo ASME PCC-2.

Một tiêu chuẩn quy định quy trình.

Tiêu chuẩn kia cung cấp giải pháp kỹ thuật.

Nhầm lẫn giữa chúng có thể dẫn đến các gói sửa chữa bị từ chối, các phát hiện kiểm toán và sự chậm trễ không cần thiết trong quá trình bảo trì.

Sự khác biệt này có vẻ đơn giản trên lý thuyết.

Nhưng trong môi trường nhà máy, sự rõ ràng giữa quản lý kiểm tra và phương pháp sửa chữa tạo ra sự khác biệt thực sự trong hoạt động. Hiểu không chỉ nội dung của từng tài liệu mà còn cả cách chúng tương tác với nhau mới là điều phân biệt giữa việc tuân thủ quy trình và năng lực kỹ thuật thực sự.

Bạn thấy điều gì khó khăn nhất khi áp dụng đồng thời API 510 và ASME PCC-2 trong các dự án của mình?

#MechanicalEngineering #PressureVessels #API510 #ASME #PlantIntegrity #FitnessForService #ArvengTraining

Kỹ thuật Cơ khí, Bình áp lực, API 510, ASME, Tính toàn vẹn của nhà máy, Đủ điều kiện vận hành, Đào tạo Arveng