Ước tính tổn thất áp suất trên đường ống (phương trình Darcy-Weisbach, Hazen-Williams)

Ước tính tổn thất áp suất trong dòng chất lỏng qua đường ống thường được tính bằng hai phương pháp phổ biến: phương trình Darcy-Weisbach và phương trình Hazen-Williams.

Phương trình Darcy-Weisbach

Phương trình Darcy-Weisbach là một công thức cơ bản, dựa trên lý thuyết được sử dụng để tính toán tổn thất áp suất ma sát do cắt nhớt trong đường ống có chất lỏng chảy:

ΔP=f×(L/D)×(ρv^2/2)

Với:

-

ΔP = tổn thất áp suất (Pa)

-

f = Hệ số ma sát Darcy (không thứ nguyên)

-

L = chiều dài ống (m)

-

D = đường kính trong của ống (m)

-

ρ = Mật độ chất lỏng (kg / m³)

-

v = vận tốc dòng chảy trung bình (m / s)

Yếu tố ma sát f phụ thuộc vào chế độ dòng chảy (tầng hoặc hỗn loạn) và độ nhám của ống, và thường được tìm thấy thông qua sơ đồ Moody hoặc tương quan thực nghiệm.

Phương trình này rất linh hoạt và chính xác cho tất cả các loại dòng chảy nhưng yêu cầu hệ số ma sát, có thể cần các phương pháp lặp đi lặp lại hoặc đồ họa để tìm. Nó được coi là phương pháp phổ biến và chính xác nhất cho tổn thất ma sát trong đường ống.

Phương trình Hazen-Williams

Công thức Hazen-Williams là một phương trình thực nghiệm được thiết kế đặc biệt cho dòng nước trong đường ống và sử dụng đơn giản hơn:

h100ft=0.2083×((100/C)^1.852)×(Q^1.852/d^4.8655)

Với:

-

h100ft = tổn thất cột áp (feet nước trên 100 feet đường ống)

-

C = Hệ số độ nhám Hazen-Williams (không thứ nguyên)

-

Q = tốc độ dòng chảy (gallon mỗi phút)

-

d = đường kính ống (inch)

Hazen-Williams kém chính xác hơn Darcy-Weisbach, đặc biệt là bên ngoài điều kiện dòng nước điển hình và không có cơ sở lý thuyết. Tuy nhiên, nó được sử dụng rộng rãi cho đường ống nước vì nó tránh được các tính toán hệ số ma sát phức tạp và khá đáng tin cậy cho các điều kiện tiêu chuẩn (vận tốc ~ 1 m / s).

So sánh và các trường hợp sử dụng

| Khía cạnh | Darcy-Weisbach | Hazen-Williams |

|---|---|---|

| Ứng dụng | Bất kỳ chất lỏng nào, bất kỳ chế độ dòng chảy nào | Chỉ lưu lượng nước, phạm vi hạn chế |

| Chính xác | Cao, về mặt lý thuyết | Trung bình, thực nghiệm |

| Phức tạp | Phức tạp hơn, đòi hỏi yếu tố ma sát | Đơn giản, không cần yếu tố ma sát |

| Độ nhạy của chế độ dòng chảy | Tài khoản cho tầng và nhiễu loạn | Giả định dòng nước hỗn loạn |

| Sử dụng | Các trường hợp thiết kế công nghiệp, quan trọng | Hệ thống nước đô thị, thiết kế |

Tóm tắt

-

Sử dụng Darcy-Weisbach để ước tính sụt áp chính xác trong đường ống có bất kỳ chất lỏng nào, nơi vận tốc dòng chảy, độ nhám của ống và tính chất chất lỏng rất khác nhau.

-

Sử dụng Hazen-Williams để ước tính nhanh tổn thất đầu với nước trong hệ thống đường ống cấp nước đơn giản hoặc đô thị điển hình để đơn giản.

Cả hai phương trình đều giải quyết áp suất hoặc tổn thất đầu do ma sát trong đường ống nhưng khác nhau về phạm vi, khả năng ứng dụng, độ phức tạp và độ chính xác.

Kỹ thuật quy trình, Thiết kế đường ống, Kỹ thuật hóa học, Thiết kế cơ khí, Tính toán đường ống, ASME, Động lực học chất lỏng, Kỹ thuật lọc dầu, Chuyển đổi năng lượng, Dầu khí, Công cụ kỹ thuật, Kỹ thuật LinkedIn, HYSYS, An toàn quy trình

Đối với mỗi kỹ sư quy trình, việc nắm vững thiết kế đường ống và tính toán thủy lực là nền tảng để đảm bảo an toàn, hiệu quả và tiết kiệm chi phí vận hành.

Sổ tay Tính toán Đường ống là một công cụ không thể thiếu, bao gồm:

✅ Ước tính tổn thất áp suất (Darcy-Weisbach, Hazen-Williams)

✅ Định cỡ đường ống dựa trên các ràng buộc về lưu lượng và vận tốc

✅ Tính toán vòng giãn nở và ứng suất

✅ Cân nhắc dòng chảy hai pha

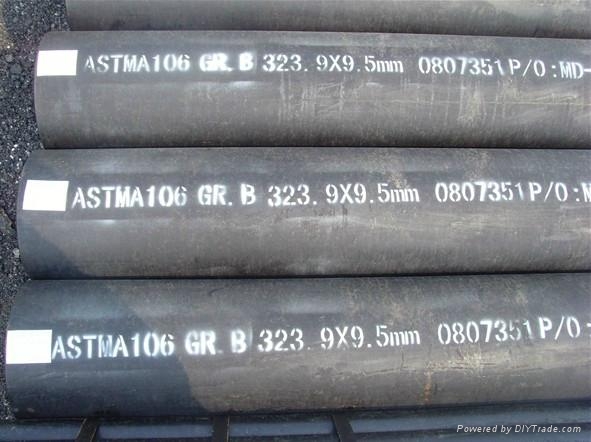

✅ Lựa chọn độ dày đường ống theo ASME B31.3

✅ Khoảng cách đỡ và kiểm soát rung động

✅ Kiểm tra độ giãn nở nhiệt và độ linh hoạt

📘 Cho dù bạn đang định cỡ đường ống tiện ích, ống góp quy trình hay thiết kế hệ thống áp suất cao, tài liệu tham khảo này giúp tiết kiệm thời gian và đảm bảo độ chính xác. 🔍 Mẹo: Luôn kiểm tra kích thước của bạn dựa trên các điều kiện quy trình thực tế—nhiệt độ, áp suất, pha lỏng và thành phần!

💡 Nếu bạn đang làm việc trong lĩnh vực EPC, lọc dầu, xử lý hóa chất hoặc năng lượng—cuốn sổ tay này là tài liệu không thể thiếu trong thư viện kỹ thuật của bạn.

#ProcessEngineering #PipingDesign #ChemicalEngineering #MechanicalDesign #PipingCalculations #ASME #FluidDynamics #RefineryEngineering #EnergyTransition #OilAndGas #EngineeringTools #LinkedInEngineering #HYSYS #ProcessSafety