NDT (Kiểm tra không phá hủy)

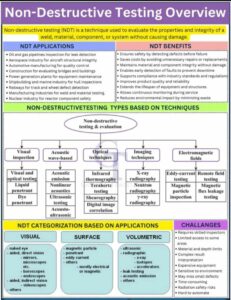

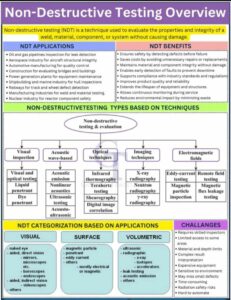

Thử nghiệm không phá hủy (NDT) đề cập đến một tập hợp các kỹ thuật được sử dụng để đánh giá các đặc tính, tính toàn vẹn hoặc tình trạng của vật liệu, thành phần hoặc hệ thống mà không gây ra thiệt hại. Nó cho phép kiểm tra và thử nghiệm mà không cần thay đổi hoặc phá hủy vĩnh viễn mặt hàng đang được kiểm tra, do đó tiết kiệm tiền và thời gian bằng cách duy trì khả năng sử dụng của nó. NDT được sử dụng rộng rãi trong các ngành công nghiệp như hàng không vũ trụ, sản xuất điện, dầu khí, cơ sở hạ tầng, sản xuất, v.v. để đảm bảo an toàn, chất lượng và độ tin cậy.

Các phương pháp NDT phổ biến bao gồm:

-

Kiểm tra trực quan (VT): Phương pháp cơ bản nhất, thường được tăng cường bằng độ phóng đại hoặc máy ảnh.

-

Kiểm tra siêu âm (UT): Sử dụng sóng âm thanh để phát hiện các sai sót bên trong.

-

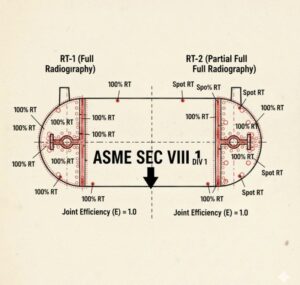

Kiểm tra X quang (RT): Sử dụng bức xạ xuyên thấu như tia X để kiểm tra các cấu trúc bên trong.

-

Kiểm tra hạt từ tính (MT): Phát hiện sự gián đoạn bề mặt và gần bề mặt trong vật liệu sắt từ.

-

Kiểm tra dòng điện xoáy (ET): Sử dụng cảm ứng điện từ để tìm các khuyết tật bề mặt và dưới bề mặt.

-

Kiểm tra chất thấm chất lỏng (PT): Sử dụng chất lỏng thuốc nhuộm để phát hiện các khuyết tật bề mặt.

Các kỹ thuật NDT dựa trên các nguyên tắc liên quan đến bức xạ điện từ, sóng âm thanh và dấu hiệu hóa học, cho phép kiểm tra toàn diện mà không gây hại cho đối tượng thử nghiệm. Những phương pháp này rất cần thiết trong việc duy trì các tiêu chuẩn an toàn, khắc phục sự cố và kiểm soát chất lượng trong sản xuất và bảo trì cơ sở hạ tầng, ngăn ngừa các hỏng hóc có thể gây ra thảm họa.

QA/QC MECHANICAL ENGINEERS

Hardik Prajapati

🔍 NDT (Kiểm tra Không phá hủy) – Nền tảng của Độ tin cậy và An toàn Sản phẩm

Trong kỹ thuật và sản xuất hiện đại, chất lượng không thể bị thỏa hiệp — đặc biệt là khi liên quan đến an toàn con người, môi trường và các khoản đầu tư lớn.

Đó là lúc NDT (Kiểm tra Không phá hủy) đóng vai trò quan trọng.

NDT giúp đánh giá tính toàn vẹn của vật liệu, linh kiện hoặc hệ thống mà không làm hỏng chúng.

Mục đích của nó rất đơn giản nhưng quan trọng: phát hiện sớm các khuyết tật → ngăn ngừa hư hỏng → đảm bảo an toàn → tăng độ tin cậy.

🧪 Các phương pháp NDT chính:

Mục đích của phương pháp

VT – Kiểm tra trực quan Kiểm tra khuyết tật bề mặt

PT – Kiểm tra thẩm thấu Phát hiện vết nứt/rỗng bề mặt

MPT / MT – Kiểm tra hạt từ Phát hiện khuyết tật bề mặt và dưới bề mặt trong vật liệu sắt từ

UT – Kiểm tra siêu âm Phát hiện khuyết tật bên trong bằng sóng âm tần số cao

RT – Kiểm tra chụp X-quang Chụp ảnh cấu trúc bên trong bằng tia X/Gamma

ET – Kiểm tra dòng điện xoáy Kiểm tra khuyết tật bề mặt/dưới bề mặt vật liệu dẫn điện

LT – Kiểm tra rò rỉ Xác định rò rỉ trong thiết bị áp suất

AE – Phát xạ âm thanh

#NonDestructiveTurance #Inspection #Testing #Engineering #MechanicalEngineering #Qaqc #QaqcEngineer #Manufacturing #Fabrication #OilAndGas #Refinery #Welding #WeldingInspection #Pipeline #StrticleTesting #LiquidPenetrantTesting #VisualInspection #EddyCurrentTesting #LeakTesting #AcousticEmission #Safety #Reliability #Maintenance #PreventiveMaintenance #ConditionMonitoring #Metrology #ISO #ASME #API #ASTM #AWS #NACE #IndustryStandards #PressureVessel #StorageTank #HeatExchanger #Boiler #Piping #SteelStructure #Shipbuilding #Naval #Construction #HeavyEngineering #IndustrialSafety #RootCauseAnalysis #RiskAssessment #WPS #PQR #WeldingProcedure #MaterialTesting #HardnessTesting #Corg #WeldDefects #WeldQuality #DefectDetection #FailureAnalysis #DestructiveTesting #NonDestructive #Ultrasonic #GammaRay #XrayInspection #MagParticle #PenetrantTest #Mechanical #CivilEngineering #ChemicalEngineering #IndustrialInspection #EngineeringLife #IndustrialTraining #SkillDevelopment #CareerGrowth #LinkedInPost #ProfessionalDevelopment #OilGasIndustry #ManufacturingIndustry #EngineeringCommunity #EngineeringKnowledge #QualityManagement #IndustrialExperience #TechUpdates #EngineerLife #InspectionEngineer #QAQCProfessional #WeldingInspector #SafetyFirst #BestPractices #IndustrialWork #GlobalStandards #ContinuousImprovement #EngineeringExcellence #ProudEngineer

Kiểm tra không phá hủy, Kiểm tra, Kiểm tra, Kỹ thuật, Kỹ thuật cơ khí, QAQC, Kỹ sư QAQC, Sản xuất, Chế tạo, Dầu khí, Lọc dầu, Hàn, Kiểm tra hàn, Đường ống, Kiểm tra mạch, Kiểm tra thẩm thấu chất lỏng, Kiểm tra trực quan, Kiểm tra dòng điện xoáy, Kiểm tra rò rỉ, Phát xạ âm thanh, An toàn, Độ tin cậy, Bảo trì, Bảo trì phòng ngừa, Giám sát tình trạng, Đo lường, ISO, ASME, API, ASTM, AWS, NACE, Tiêu chuẩn công nghiệp, Bình chịu áp, Bể chứa, Bộ trao đổi nhiệt, Lò hơi, Đường ống, Kết cấu thép, Đóng tàu, Hải quân, Xây dựng, Kỹ thuật nặng, An toàn công nghiệp, Phân tích nguyên nhân gốc rễ, Đánh giá rủi ro, WPS, PQR, Quy trình hàn, Kiểm tra vật liệu, Kiểm tra độ cứng, Corg, Lỗi hàn, Chất lượng hàn, Phát hiện lỗi, Phân tích lỗi, Kiểm tra phá hủy, Không phá hủy, Siêu âm, Tia Gamma, Kiểm tra tia X, Hạt từ, Kiểm tra thấm, Cơ khí, Kỹ thuật dân dụng, Kỹ thuật hóa học, Kiểm tra công nghiệp, Kỹ thuật cuộc sống, Đào tạo Công nghiệp, Phát triển Kỹ năng, Phát triển Nghề nghiệp, Bài đăng trên LinkedIn, Phát triển Chuyên môn, Ngành Dầu khí, Ngành Sản xuất, Cộng đồng Kỹ thuật, Kiến thức Kỹ thuật, Quản lý Chất lượng, Kinh nghiệm Công nghiệp, Cập nhật Công nghệ, Cuộc sống Kỹ sư, Kỹ sư Kiểm tra, QAQC Chuyên nghiệp, Thanh tra Hàn, An toàn là trên hết, Thực hành Tốt nhất, Công việc Công nghiệp, Tiêu chuẩn Toàn cầu, Cải tiến Liên tục, Kỹ thuật Xuất sắc, Kỹ sư Tự hào

(34) Post | Feed | LinkedIn

(St.)

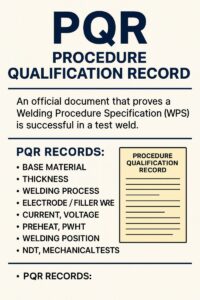

🔥PQR – Hồ sơ kiểm định quy trình 🧑🏭⚙️🔥

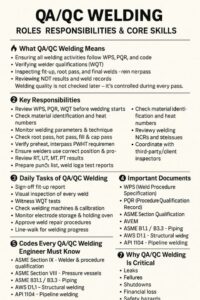

PQR (Bản ghi chứng nhận quy trình) ek tài liệu kỹ thuật chính thức hota hai jo ye proof karta hai ki jo WPS (Đặc tả quy trình hàn) banaya gaya hai, wo real hàn thử tôi thành công hai ya nahi.

Nói đơn giản thôi, PQR ek kiểm tra ka ghi hai jo quá trình hàn ki sức mạnh, chất lượng aur an toàn ko thực tế xác minh karta hai.

PQR cho tôi thông tin chi tiết sau đây ghi lại hoti hain:

Vật liệu cơ bản, độ dày, quy trình hàn (SMAW/GTAW/GMAW), điện cực hoặc dây phụ, dòng điện, điện áp, làm nóng trước, PWHT, vị trí hàn, kết quả NDT (RT/UT), kết quả kiểm tra cơ học aur kiểm tra độ bền kéo jaise, kiểm tra uốn cong và kiểm tra tác động.

Pehle test hàn hoti hai, uske baad NDT aur test cơ khí hoti hai. Agar saare test PASS hote hain tab PQR đã phê duyệt hota hai. Chúng tôi đã phê duyệt PQR ke base par hi WPS cuối cùng ủy quyền hota hai.

WPS bina PQR phê duyệt nahi hota aur bina được phê duyệt WPS ke sản xuất hàn được phép nahi hoti. Isliye PQR hàn chất lượng ka bằng chứng hota hai.

Chất lượng hàn ke liye WPS plan hota hai aur PQR us plan ka bằng chứng thực tế hota hai.

✅ PQR bao gồm những gì?

PQR chủ yếu gồm 4 mục:

1️⃣ Các biến số hàn (được sử dụng trong quá trình hàn)

Vật liệu cơ bản (mác tấm/ống)

Độ dày

Phương pháp hàn (SMAW, GTAW, GMAW, SAW)

Que hàn / Dây hàn phụ

Dòng điện, Điện áp, Cực tính

Gia nhiệt sơ bộ & Xử lý nhiệt sau hàn (PWHT)

Vị trí hàn

2️⃣ Kiểm tra cơ tính

Kiểm tra độ bền kéo

Kiểm tra độ bền uốn (Mối hàn / Mặt hàn)

Kiểm tra độ bền va đập (nếu có mã)

3️⃣ Kiểm tra không phá hủy (NDT)

Kết quả RT / UT

Kiểm tra trực quan

4️⃣ Kết quả & Phê duyệt

ĐẠT / KHÔNG ĐẠT

Phê duyệt của Khách hàng + Bên thứ ba + QA/QC

📄 MẪU BIỂU MẪU PQR

🔹 PHẦN – 1: THÔNG TIN CHUNG

Tên công ty

Tên dự án

Số PQR

Ngày

Số WPS (Tham chiếu)

🔹 PHẦN 2: VẬT LIỆU CƠ BẢN

Mác vật liệu

Độ dày

Đường kính ngoài ống / Kích thước tấm

Loại mối nối

🔹 PHẦN 3: CHI TIẾT HÀN

Quy trình hàn

Kích thước que hàn / que hàn phụ

Dòng điện (Amp)

Điện áp (Volt)

Cực tính

Nhiệt độ nung nóng trước

Nhiệt độ giữa các lớp hàn

🔹 PHẦN 4: XỬ LÝ NHIỆT

Có cần xử lý nhiệt sau hàn không? (Có/Không)

Nhiệt độ

Thời gian giữ nhiệt

🔹 PHẦN – 5: CHI TIẾT KIỂM TRA

Kiểm tra trực quan: ĐẠT / KHÔNG ĐẠT

Kiểm tra bằng tia X / siêu âm: ĐẠT / KHÔNG ĐẠT

Kết quả kiểm tra độ bền kéo

Kết quả kiểm tra độ bền uốn

Kiểm tra độ bền va đập (nếu có)

🔹 PHẦN – 6: KẾT QUẢ & PHÊ DUYỆT

Kết quả cuối cùng: ĐẠT / KHÔNG ĐẠT

Người chuẩn bị

Người kiểm tra

Người phê duyệt (Khách hàng / TPI / Trưởng bộ phận QC)

📝 QUY TRÌNH LẬP PQR NHƯ THẾ NÀO?

✅ Bước 1

Trước tiên, cần hàn tấm thử hoặc ống thử theo WPS đề xuất.

✅ Bước 2

Ghi các thông số thực tế của quá trình hàn

Dòng điện thực tế

Điện áp thực tế

Điện cực thực tế

Nhiệt độ nung nóng thực tế

✅ Bước 3

Kiểm tra mẫu hàn bằng mắt thường

Kiểm tra bằng tia X/siêu âm (RT/UT)

Kiểm tra cơ học

✅ Bước 4

Kết quả kiểm tra từ phòng thí nghiệm được đính kèm vào biểu mẫu PQR.

✅ Bước 5

Nếu tất cả các bài kiểm tra ĐẠT →

PQR ĐƯỢC DUYỆT ✅ → WPS CUỐI CÙNG dựa trên kết quả đó

Nếu KHÔNG ĐẠT →

Phải hàn lại + lập PQR mới ❌

#PQR #ProcedureQualificationRecord #WPS #WeldingEngineering #QAMechanical #QCMechanical #NDT #ASME #AWS #Fabrication #WeldingLife #MechanicalEngineer #QualityControl #QualityAssurance