Các tính năng phổ biến của bảng như vậy bao gồm các nhóm công cụ được phân loại theo mục đích của chúng, chẳng hạn như:

-

Các công cụ kiểm soát chất lượng cơ bản (QC): kiểm tra trang tính, biểu đồ, biểu đồ kiểm soát, biểu đồ lưu lượng, biểu đồ pareto.

-

Công cụ phân tích nguyên nhân gốc rễ: Sơ đồ xương cá, 5 lý do, phân tích cây lỗi.

-

Kỹ thuật cải tiến quy trình: Lập bản đồ dòng giá trị, SIPOC, Thiết kế thử nghiệm.

-

Phương pháp giải quyết vấn đề: DMAIC, Kaizen, 8D, A3.

-

Triết lý cải tiến: TPM, Lean Six Sigma, Quản lý chất lượng toàn diện (TQM).

-

Công cụ phân tích thống kê nâng cao: Kiểm tra giả thuyết, ANOVA, Phân tích Bayes.

Bảng này không chỉ là một bộ công cụ mà còn thể hiện tư duy hướng tới cải tiến liên tục và hoạt động xuất sắc, giúp các nhóm xác định một cách có hệ thống sự kém hiệu quả, giải quyết vấn đề và nâng cao chất lượng một cách bền vững. Nó có giá trị đối với các kỹ sư chất lượng trong sản xuất, ngành dịch vụ, đảm bảo chất lượng phần mềm và nhiều lĩnh vực khác.

Khái niệm này đã được trình bày và điều chỉnh bởi nhiều chuyên gia và nhà giáo dục chất lượng khác nhau, thường được ghi nhận bởi Balaji LR và những người khác đã sửa đổi nó cho bối cảnh hoạt động xuất sắc. Nó được sử dụng rộng rãi như một công cụ học tập và tham khảo.

QA/QC MECHANICAL ENGINEERS

Hardik Prajapati

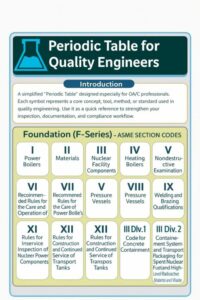

🔍 “Bảng tuần hoàn dành cho Kỹ sư Chất lượng” — Tổng quan về Sự xuất sắc của QA/QC

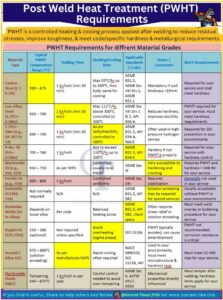

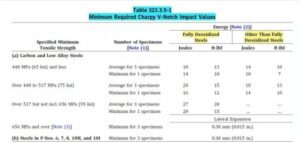

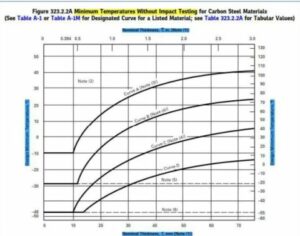

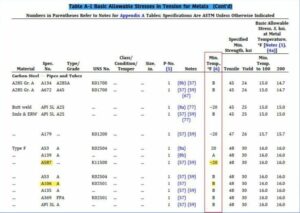

Kỹ thuật Chất lượng không chỉ là kiểm tra — mà còn là sự kết hợp của các tiêu chuẩn, tài liệu, kiến thức hàn, phương pháp NDT, kiểm soát dự án và các công cụ cải tiến liên tục.

“Bảng tuần hoàn dành cho Kỹ sư Chất lượng” này tóm tắt một cách tuyệt vời tất cả những gì một chuyên gia QA/QC cần nắm vững:

✔ Phương pháp kiểm tra (VT, PT, UT, RT, DI, WI)

✔ Quy trình hàn (WPS, PQR, WPQ)

✔ Tiêu chuẩn & Quy phạm (ASME, ISO 9001, API, AWS)

✔ Công cụ chất lượng (RCA, CAPA, FMEA, 5WHY, QC7)

✔ Tài liệu dự án (QAP, ITP, WMS, NCR, RFI)

✔ Những yếu tố cơ bản về chất lượng xây dựng (PW, SW, CW, CT)

Một lời nhắc nhở rằng Chất lượng là một ngành được xây dựng dựa trên kiến thức, độ chính xác và học tập liên tục.

Nền tảng vững chắc dẫn đến kết quả tốt đẹp.

#QualityEngineering #QAQC #MechanicalEngineer #Inspection #NDT #Welding #ASME #ISO9001 #ContinuousImprovement #QualityManagement #ManufacturingExcellence #EngineeringProfession #Documentation #QualityControl

Kỹ thuật Chất lượng, QAQC, Kỹ sư Cơ khí, Kiểm tra, NDT, Hàn, ASME, ISO 9001, Cải tiến Liên tục, Quản lý Chất lượng, Sản xuất Xuất sắc, Nghề Kỹ sư, Tài liệu, Kiểm soát Chất lượng

QA/QC MECHANICAL ENGINEERS

Hardik Prajapati

🔍 Bảng tuần hoàn dành cho Kỹ sư Chất lượng – Công cụ tham khảo thông minh

Kỹ thuật Chất lượng bao gồm nhiều quy tắc, tiêu chuẩn, phương pháp kiểm tra và yêu cầu tuân thủ.

Bảng tuần hoàn đơn giản dành cho Kỹ sư Chất lượng này nêu bật các Quy tắc ASME chính (I đến XII, Phân khu 1 & Phân khu 2) mà mọi chuyên gia QA/QC nên biết.

Cho dù bạn đang làm việc với:

✔ Nồi hơi

✔ Bình chịu áp lực

✔ Linh kiện hạt nhân

✔ NDT

✔ Chứng chỉ hàn

✔ Kiểm tra trong quá trình vận hành

✔ Bồn vận chuyển

—những quy tắc này tạo thành nền tảng cho hoạt động kỹ thuật an toàn và đáng tin cậy.

Chất lượng không chỉ là một quy trình…

Đó là kỷ luật, tài liệu hướng dẫn và cải tiến liên tục.

#MechanicalEngineer #MechanicalEngineering #MechanicalQualityEngineer #MechanicalIndustry

#QA #QC #Quality #QualityEngineer #QualityAssurance #QualityControl #QualityManagement

#Inspection #Inspector #TPI #ThirdPartyInspection #VendorInspection #StageInspection

#NDT #NDTLevel2 #NDTInspection #NDE #NonDestructiveTesting

#UltrasonicTesting #UTInspection #RadiographyTesting #RTInspection

#MagneticParticleTesting #MPT #LiquidPenetrantTesting #LPT #VisualTesting #VT #HardnessTesting

#ASME #ASMECode #ASMESectionV #ASMESectionVIII #ASMESectionIX #B313

#API #API510 #API570 #API650 #API620 #SPI

#ASTM #ASTMStandards #ASTMA105 #ASTMA182 #ASTMA234

#Instrumentation #InstrumentationEngineer #InstrumentationAndControl

#Valve #ValveTesting #ValveInspection #ControlValve #GateValve #GlobeValve #BallValve #CheckValve

#PipingEngineering #PipingDesign #PressureVessel #BoilerInspection

#Welding #WeldingInspection #WeldQuality #WPS #PQR #WelderQualification

#Fabrication #Manufacturing #ProductionEngineering #ProcessIndustry #OilAndGas

#ISO9001 #ISO14001 #ISO45001 #HSE #SafetyFirst

#Metallurgy #MaterialTesting #Forging #Casting #HeatTreatment

#ProcessControl #RootCauseAnalysis #ContinuousImprovement #LeanManufacturing #SixSigma

#EngineeringCommunity #EngineeringLife #IndustrialEngineering #PlantMaintenance #ProjectEngineering

#TechnicalKnowledge #EngineeringStandards #MechanicalWorks #QualityCulture #QAMS

Kỹ sư Cơ khí, Kỹ thuật Cơ khí, Kỹ sư Chất lượng Cơ khí, Ngành Cơ khí, QA, QC, Chất lượng, Kỹ sư Chất lượng, Đảm bảo Chất lượng, Kiểm soát Chất lượng, Quản lý Chất lượng, Kiểm tra, Kiểm tra viên, TPI, Kiểm tra Bên thứ ba, Kiểm tra Nhà cung cấp, Kiểm tra Giai đoạn, NDT, NDT Cấp độ 2, Kiểm tra NDT, NDE, Kiểm tra Không Phá hủy, Kiểm tra Siêu âm, Kiểm tra UTC, Kiểm tra Chụp X-quang, Kiểm tra RT, Kiểm tra Hạt từ, MPT, Kiểm tra Thấm chất lỏng, LPT, Kiểm tra Trực quan, VT, Kiểm tra Độ cứng, ASME, Mã ASME, ASME Phần V, ASME Phần VIII, ASME Phần IX, B31.3, API, API 510, API 570, API 650, API 620, SPI, ASTM, Tiêu chuẩn ASTM, ASTM A105, ASTM A182, ASTM A234, Thiết bị đo lường, Kỹ sư Thiết bị đo lường, Thiết bị đo lường và Kiểm soát, Van, Kiểm tra van, Kiểm tra van, Van điều khiển, Van cổng, Van cầu, Van bi, Van một chiều, Kỹ thuật đường ống, Thiết kế đường ống, Bình áp lực, Kiểm tra nồi hơi, Hàn, Kiểm tra hàn, Chất lượng mối hàn, WPS, PQR, Chứng chỉ thợ hàn, Chế tạo, Sản xuất, Kỹ thuật sản xuất, Công nghiệp quy trình, Dầu khí, ISO 9001, ISO 14001, ISO 45001, HSE, An toàn là trên hết, Luyện kim, Kiểm tra vật liệu, Rèn, Đúc, Xử lý nhiệt, Kiểm soát quy trình, Phân tích nguyên nhân gốc rễ, Cải tiến liên tục, Sản xuất tinh gọn, SáuSigma, Cộng đồng Kỹ thuật, Đời sống Kỹ thuật, Kỹ thuật Công nghiệp, Bảo trì Nhà máy, Kỹ thuật Dự án, Kiến thức Kỹ thuật, Tiêu chuẩn Kỹ thuật, Công trình Cơ khí, Văn hóa Chất lượng, QAMS

(St.)