📊 GIẢI QUYẾT VẤN ĐỀ 8D | NGHIÊN CỨU TRƯỜNG HỢP THỰC TẾ VỀ CHẤT LƯỢNG

Vấn đề cần giải quyết:

Khách hàng báo cáo rằng thời lượng pin của một mẫu điện thoại thông minh mới ngắn hơn đáng kể so với quảng cáo, dẫn đến sự không hài lòng và gia tăng tỷ lệ trả lại hàng.

D1 – Thành lập nhóm 👥

Trưởng nhóm: Giám đốc Phát triển Sản phẩm

Thành viên: Kỹ sư Pin, Kỹ thuật viên Kiểm soát Chất lượng, Nhóm Dịch vụ Khách hàng

➡️ Sự hợp tác đa chức năng đảm bảo cả góc nhìn kỹ thuật và khách hàng.

D2 – Mô tả vấn đề (5W1H) 🔍

Ai: Khách hàng sử dụng mẫu điện thoại thông minh mới

Cái gì: Thời lượng pin ngắn

Khi nào: Quan sát thấy ngay sau khi mua

Ở đâu: Hiệu suất pin

Tại sao: Nghi ngờ vấn đề sản xuất pin hoặc tối ưu hóa phần mềm

Như thế nào: Thời lượng pin kém ảnh hưởng đến sự hài lòng của khách hàng và niềm tin vào thương hiệu

D3 – Hành động ngăn chặn tạm thời 🚧

Đã xác minh phạm vi vấn đề trên toàn bộ kho hàng và sản xuất

Đã cung cấp pin thay thế / hoàn tiền cho khách hàng bị ảnh hưởng

Đã tăng cường kiểm tra hiệu suất pin trên hàng tồn kho hiện có

➡️ Tác động tức thời đến khách hàng đã được kiểm soát

D4 – Phân tích nguyên nhân gốc (5 Whys) 🧠

Nguyên nhân gốc được xác định:

❌ Kiểm soát chất lượng không đầy đủ trong sản xuất pin

Các cell pin không đáp ứng thông số kỹ thuật

Các quy trình kiểm tra và giám sát không đầy đủ

Sự không nhất quán trong quy trình ở cấp độ nhà cung cấp/sản xuất

D5 – Hành động khắc phục vĩnh viễn 🛠️

Đã triển khai các quy trình kiểm tra và giám sát pin nghiêm ngặt

Đã chuẩn hóa các quy trình sản xuất pin

Đã tăng cường đào tạo cho các đội sản xuất và kiểm soát chất lượng

D6 – Triển khai & Kiểm định ✅

Áp dụng các biện pháp kiểm soát mới cho tất cả các cell pin

Giám sát hiệu suất pin trong các điện thoại thông minh mới sản xuất

Truyền đạt những cải tiến cho các nhóm nội bộ và khách hàng

D7 – Ngăn ngừa tái diễn 🔁

Thiết lập các chương trình bảo trì phòng ngừa và kiểm soát chất lượng

Giới thiệu các biện pháp kiểm soát quy trình để đảm bảo chất lượng pin ổn định

Lên lịch kiểm toán và đánh giá định kỳ

D8 – Ghi nhận đóng góp của nhóm & Chia sẻ kiến thức 🎉

Ghi nhận đóng góp của nhóm

Ghi lại trường hợp này như một chuẩn mực cải tiến chất lượng

Chia sẻ bài học kinh nghiệm trong toàn tổ chức để cải tiến liên tục

Nguồn: Poonath Sekar

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, tim wood, takt time, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

(7) Post | LinkedIn

(St.)

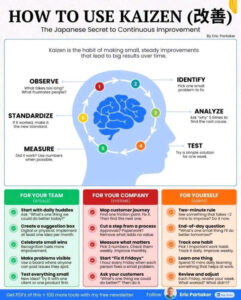

🔁 CÁCH SỬ DỤNG KAIZEN

Bí quyết cải tiến liên tục của Nhật Bản

— Lấy cảm hứng từ Eric Partaker

Kaizen là phương pháp thực hiện những cải tiến nhỏ, nhất quán, tích lũy dần thành kết quả đáng kể theo thời gian.

🧭 Chu trình cải tiến Kaizen

👀 QUAN SÁT

Điều gì mất quá nhiều thời gian? Điều gì khiến mọi người bực bội?

🎯 XÁC ĐỊNH

Chọn một vấn đề nhỏ để giải quyết mỗi lần.

🔍 PHÂN TÍCH

Hỏi “Tại sao?” năm lần để tìm ra nguyên nhân gốc rễ.

🧪 KIỂM TRA

Hãy thử một giải pháp đơn giản trong một tuần.

📏 ĐO LƯỜNG

Nó có hiệu quả không? Sử dụng dữ liệu và số liệu nếu có thể.

📘 TIÊU CHUẨN HÓA

Nếu nó hiệu quả, hãy biến nó thành tiêu chuẩn mới.

👥 KAIZEN CHO ĐỘI NGŨ CỦA BẠN (Các thói quen)

🔹 Họp nhóm hàng ngày: “Hôm nay chúng ta có thể làm tốt hơn điều gì?”

🔹 Hộp góp ý (điện tử/vật lý): Thực hiện ít nhất một ý tưởng mỗi tháng

🔹 Làm cho vấn đề trở nên rõ ràng: Sử dụng bảng để bất kỳ ai cũng có thể đăng các vấn đề

🔹 “Thứ Sáu sửa chữa”: 1 giờ mỗi tuần để khắc phục các vấn đề nhỏ

🔹 Ăn mừng những thành công nhỏ: Sự công nhận thúc đẩy sự cải tiến 🎉

🏢 KAIZEN CHO CÔNG TY CỦA BẠN (Hệ thống)

🔹 Lập bản đồ hành trình khách hàng → khắc phục từng điểm gây khó khăn một

🔹 Cắt giảm một bước không tạo ra giá trị (phê duyệt, giấy tờ, chậm trễ)

🔹 Đo lường những gì quan trọng: Theo dõi 3 chỉ số chính hàng tuần, cải thiện hàng tháng

🔹 Thử nghiệm ý tưởng nhỏ: Một khách hàng, một quy trình, một sản phẩm

🔹 Hỏi khách hàng: “Chúng ta có thể làm tốt hơn điều gì?” — rồi hành động

👤 KAIZEN CHO BẢN THÂN (Thói quen)

🔹 Quy tắc hai phút: Nếu chỉ mất chưa đến 2 phút để cải thiện, hãy làm ngay

🔹 Suy ngẫm cuối ngày: “Ngày mai mình sẽ làm tốt hơn điều gì nhỏ nhặt?”

🔹 Theo dõi một thói quen quan trọng mỗi ngày

🔹 Học hỏi trong 10 phút mỗi ngày

🔹 Đánh giá hàng tuần: Điều gì hiệu quả? Điều gì không hiệu quả? Điều chỉnh 🔄

✅ Tóm lại

Kaizen không phải là về những đột phá lớn.

Nó là về những cải tiến nhỏ, được thực hiện mỗi ngày.