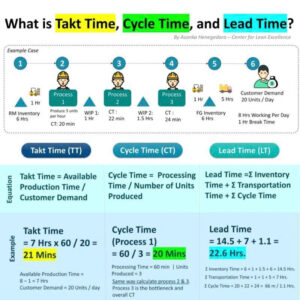

Thời gian Takt, thời gian chu kỳ và thời gian thực hiện là những số liệu cần thiết trong sản xuất tinh gọn để điều chỉnh sản xuất phù hợp với nhu cầu của khách hàng và loại bỏ lãng phí. Thời gian Takt đặt tốc độ sản xuất dựa trên nhu cầu, trong khi thời gian chu kỳ đo thời gian quy trình thực tế và thời gian thực hiện theo dõi toàn bộ thời gian thực hiện đơn hàng.

Định nghĩa

Thời gian Takt bằng thời gian sản xuất có sẵn chia cho nhu cầu của khách hàng, đại diện cho thời gian tối đa cho phép trên mỗi đơn vị để đáp ứng chính xác nhu cầu. Thời gian chu kỳ là thời gian thực tế để hoàn thành một đơn vị từ đầu đến cuối, bao gồm tất cả các bước quy trình. Thời gian giao hàng kéo dài từ khi nhận đơn đặt hàng đến khi giao hàng, bao gồm sản xuất, mua sắm và vận chuyển.

Tính toán

Tính thời gian takt là: Thời gian làm việc có sẵn ÷ nhu cầu của khách hàng (ví dụ: 480 phút ÷ 200 đơn vị = 2,4 phút/đơn vị). Công thức thời gian chu kỳ: Tổng thời gian sản xuất ÷ Tổng số đơn vị được sản xuất. Thời gian dẫn: Thời gian giao hàng trừ đi thời gian nhận đơn hàng.

Sự khác biệt chính

| Số liệu | Các biện pháp | Ví dụ về công thức | Trọng tâm chính |

|---|---|---|---|

| Takt time | Tốc độ sản xuất theo nhu cầu | Thời gian có sẵn ÷ đơn vị nhu cầu | Cân bằng chuyền |

| Thời gian chu kỳ | Thời gian sản xuất đơn vị thực tế | Thời gian sản xuất ÷ đơn vị | Nhận dạng nút thắt cổ chai |

| Thời gian hoàn thiện | Lịch trình đặt hàng đến giao hàng đầy đủ | Giao hàng – Thời gian đặt hàng | Giảm thời gian chờ đợi của khách hàng |

Ứng dụng tinh gọn

So sánh thời gian chu kỳ với thời gian takt: nếu chu kỳ vượt quá takt, các nút thắt cổ chai tồn tại đòi hỏi các cải tiến kaizen như lập bản đồ dòng giá trị. Thời gian giao hàng ngắn hơn giúp nâng cao sự hài lòng của khách hàng bằng cách giảm hàng tồn kho và thời gian chờ đợi. Sử dụng các số liệu này cùng nhau để sản xuất đúng lúc, giảm thiểu lãng phí sản xuất dư thừa.

📊 Hiểu về Thời gian takt kỳ (Takt Time), Thời gian chu kỳ (Cycle Time) và Thời gian thực hiện (Lead Time)

Trong Lean, thường có sự nhầm lẫn giữa Thời gian chu kỳ (Takt Time), Thời gian chu kỳ (Cycle Time) và Thời gian thực hiện (Lead Time). Hãy đơn giản hóa các khái niệm này bằng một ví dụ thực tế tại xưởng sản xuất 👇

🔹 Dữ liệu đã cho (Ví dụ)

🏭 Nhu cầu khách hàng: 20 đơn vị/ngày

⏰ Thời gian làm việc: 8 giờ/ngày

☕ Thời gian nghỉ: 1 giờ

➡️ Thời gian sản xuất khả dụng: 7 giờ/ngày

📦 Tồn kho & Luồng hàng

Tồn kho nguyên liệu: 6 giờ

Hàng hóa dở dang 1: 1 giờ

Hàng hóa dở dang 2: 1,5 giờ

Tồn kho thành phẩm: 6 giờ

Thời gian vận chuyển: 1 + 1 + 5 = 7 giờ

⚙️ Chi tiết quy trình

Quy trình 1: Thời gian chu kỳ (CT) = 20 phút (3 đơn vị/giờ)

Quy trình 2: Thời gian chu kỳ (CT) = 22 phút

Quy trình 3: Thời gian chu kỳ (CT) = 24 phút (Điểm nghẽn)

⏱️ 1️⃣ Thời gian takt (TT)

📌 Xác định tốc độ cần thiết để đáp ứng nhu cầu của khách hàng

Công thức:

Thời gian chu kỳ (Takt) Thời gian = Thời gian sản xuất khả dụng / Nhu cầu khách hàng

Tính toán:

7 giờ × 60 / 20 = 21 phút/đơn vị

✅ Dây chuyền phải sản xuất một đơn vị mỗi 21 phút để đáp ứng nhu cầu khách hàng.

🔄 2️⃣ Thời gian chu kỳ (CT)

📌 Thời gian thực tế mà một quy trình cần để sản xuất một đơn vị

Công thức:

Thời gian chu kỳ = Thời gian xử lý / Số đơn vị sản xuất

Ví dụ (Quy trình 1):

60 / 3 = 20 phút

📍 Vì Quy trình 3 = 24 phút, nên đây là điểm nghẽn và quyết định thời gian chu kỳ tổng thể của dây chuyền.

🧭 3️⃣ Thời gian thực hiện (LT)

📌 Tổng thời gian từ nguyên liệu thô đến thành phẩm

Công thức:

Thời gian thực hiện = Thời gian tồn kho + Thời gian vận chuyển + Thời gian chu kỳ

Thời gian tồn kho:

6 + 1 + 1,5 + 6 = 14,5 giờ

Thời gian vận chuyển:

= 7 giờ

Tổng thời gian chu kỳ:

20 + 22 + 24 = 66 phút ≈ 1,1 giờ

✅ Tổng thời gian thực hiện

14,5 + 7 + 1,1 = 22,6 giờ

🎯 Những điểm chính cần ghi nhớ về Lean

✔️ Thời gian takt (Takt Time) phụ thuộc vào khách hàng

✔️ Thời gian chu kỳ phụ thuộc vào quy trình

✔️ Thời gian thực hiện phụ thuộc vào tồn kho và luồng sản xuất

✔️ Nút thắt cổ chai trong quy trình kiểm soát năng suất tổng thể

💡 Cải thiện luồng sản xuất có nghĩa là giảm tồn kho, cân bằng thời gian chu kỳ và phù hợp với nhịp độ sản xuất (Takt).

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

Chia sẻ

Ý kiến bạn đọc (0)