Thiết kế chế tạo vỏ và ống Heat_Exchangers ống

Việc thiết kế và chế tạo bộ trao đổi nhiệt vỏ và ống bao gồm một quy trình chi tiết, nhiều bước được điều chỉnh bởi các tiêu chuẩn công nghiệp và các cân nhắc sản xuất thực tế. Dưới đây là tổng quan toàn diện về các khía cạnh chính của thiết kế và chế tạo:

Thiết kế bộ trao đổi nhiệt vỏ và ống

-

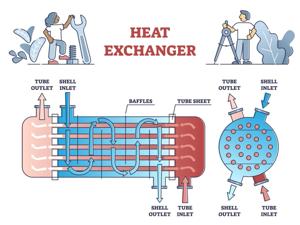

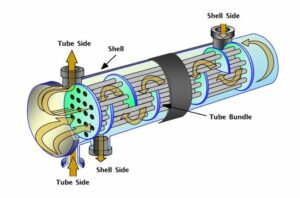

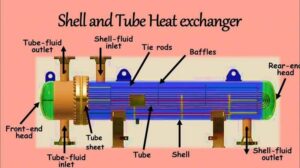

Bộ trao đổi nhiệt vỏ và ống bao gồm một bó ống được bao bọc trong một lớp vỏ hình trụ. Một chất lỏng chảy bên trong ống và chất lỏng kia chảy bên ngoài ống nhưng bên trong vỏ, cho phép truyền nhiệt mà không trộn lẫn chất lỏng.

-

Thiết kế nhằm mục đích tối đa hóa hiệu quả truyền nhiệt đồng thời đảm bảo tính toàn vẹn cơ học và dễ bảo trì3.

-

: Được lựa chọn dựa trên độ dẫn nhiệt, khả năng chống ăn mòn, độ bền cơ học, đường kính, chiều dài, độ dày thành, cao độ và bố trí (ví dụ: hình tam giác hoặc hình vuông). Các vật liệu phổ biến bao gồm thép cacbon, thép không gỉ và thép song công3.

-

: Các tấm dày giữ và bịt kín các ống. Chúng phải chịu được ứng suất dọc trục từ tải trọng giãn nở nhiệt và áp suất. Các mối nối tấm ống có thể được mở rộng con lăn, hàn con dấu hoặc hàn cường độ tùy thuộc vào điều kiện dịch vụ3.

-

Thường được làm từ các tấm hoặc ống cán và hàn (đường kính lên đến 24 inch). Thép cacbon thấp phổ biến vì lý do chi phí nhưng các vật liệu khác có thể được sử dụng để chống ăn mòn hoặc chịu nhiệt độ. Vỏ phải tròn và có đường kính trong nhất quán để giảm thiểu bỏ qua chất lỏng và duy trì hiệu suất1.

-

Các loại bao gồm nắp ca-pô và các kênh nắp có thể tháo rời, được lựa chọn dựa trên nhu cầu kiểm tra và tiếp cận vệ sinh. Đi qua các vách ngăn bên trong các kênh dẫn chất lỏng qua nhiều đường ống nếu cần13.

-

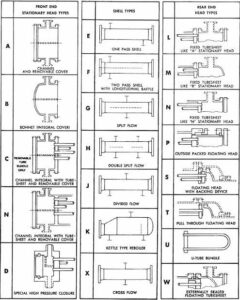

Thiết kế phải tuân thủ các tiêu chuẩn như Mã nồi hơi và bình áp lực ASME (Phần VIII), tiêu chuẩn TEMA (Hiệp hội các nhà sản xuất bộ trao đổi hình ống) và tiêu chuẩn API. Những điều này đảm bảo an toàn, độ tin cậy và hiệu suất567.

-

Tiêu chuẩn TEMA xác định các chỉ định (ví dụ: BEU, BEM) chỉ định chi tiết xây dựng và ứng dụng, cũng như dung sai chế tạo và thực hành bảo trì56.

-

Tiêu chuẩn ASME quy định các yêu cầu về vật liệu, tính toán cơ học cho độ dày vỏ và đầu, quy trình hàn và kiểm tra áp suất để đảm bảo an toàn và hoạt động không bị rò rỉ7.

-

Xác định các yêu cầu quy trình: loại chất lỏng, tốc độ dòng chảy, nhiệt độ.

-

Chọn cấu hình: số lượng vỏ, bố trí ống, vật liệu.

-

Thực hiện các tính toán nhiệt và thủy lực để xác định hệ số truyền nhiệt và giảm áp suất.

-

Lặp lại các thông số thiết kế (chiều dài ống, đường kính, bố cục) để tối ưu hóa hiệu suất nhiệt và các ràng buộc cơ học.

-

Xác nhận thiết kế cuối cùng dựa trên các quy tắc và tiêu chuẩn58.

Chế tạo bộ trao đổi nhiệt vỏ và ống

-

: Vách ngăn, tấm ống và mặt bích được gia công và khoan theo thông số kỹ thuật chính xác24.

-

: Xi lanh vỏ và kênh được hình thành bằng cách cán và hàn các tấm hoặc ống. Hàn hồ quang chìm (SAW) được sử dụng cho các đường nối dọc và chu vi. Vòi phun, yên xe, tấm chuyền và vấu nâng được hàn theo yêu cầu24.

-

: Tấm ống, ống, vách ngăn, dải niêm phong và tấm va chạm được lắp ráp thành các bó ống. Ống có thể được mở rộng thành các tấm ống và hàn tùy thuộc vào loại khớp nối23.

-

: Bó ống được đưa vào vỏ; các kênh và mặt bích được bắt vít. Bộ trao đổi lắp ráp trải qua thử nghiệm áp suất thủy tĩnh và kiểm tra không phá hủy (NDT) như kiểm tra siêu âm, chụp X quang, hạt từ tính và chất lỏng thâm nhập để xác minh tính toàn vẹn và chất lượng27.

-

Vỏ và kênh thường được làm từ các tấm hoặc ống cuộn.

-

Ống có thể liền mạch hoặc hàn, có nhiều đường kính và độ dày khác nhau, đôi khi được uốn cong thành hình chữ U khi cần thiết4.

-

Vách ngăn là các tấm gia công hỗ trợ các ống và dòng chảy trực tiếp bên vỏ.

-

Mặt bích là vòng rèn nóng được sử dụng để kết nối các thành phần4.

-

Trong suốt quá trình chế tạo, kiểm soát chất lượng đảm bảo tuân thủ các thông số kỹ thuật của khách hàng và tiêu chuẩn ngành (ASME, TEMA, API).

-

Vật liệu được theo dõi và kiểm tra để đáp ứng các yêu cầu của ASME Phần II.

-

Kiểm tra và kiểm tra áp suất đảm bảo an toàn và hiệu suất không bị rò rỉ trước khi giao hàng27.

-

Chất lỏng áp suất cao hoặc ăn mòn thường được đặt ở phía ống để đảm bảo an toàn và dễ bảo trì.

-

Các tấm va chạm có thể được lắp đặt bên trong vỏ để bảo vệ ống khỏi xói mòn chất lỏng và cải thiện phân phối dòng chảy1.

-

Các tấm truyền bên trong các kênh trực tiếp dòng chất lỏng cho nhiều đường ống3.

Tổng quan này tóm tắt các bước và cân nhắc cần thiết trong thiết kế và chế tạo bộ trao đổi nhiệt vỏ và ống, nêu bật sự tích hợp của thiết kế kỹ thuật, lựa chọn vật liệu, quy trình sản xuất và tuân thủ các quy tắc và tiêu chuẩn ngành để sản xuất các thiết bị trao đổi nhiệt đáng tin cậy, hiệu quả và an toàn12345678.

Ý kiến bạn đọc (0)