Chính sách HSE (Sức khỏe, An toàn và Môi trường) phác thảo cam kết của tổ chức trong việc bảo vệ người lao động, đảm bảo tuân thủ và giảm thiểu tác động đến môi trường. Các yếu tố cốt lõi cung cấp một khuôn khổ có cấu trúc để triển khai.

Tuyên bố chính sách

Một tuyên bố chung về ý định từ quản lý cấp cao thể hiện cam kết đối với các mục tiêu HSE, tuân thủ pháp luật và cải tiến liên tục.

Trách nhiệm

Vai trò được xác định rõ ràng cho quản lý, giám sát viên và nhân viên đảm bảo trách nhiệm giải trình, bao gồm sự tham gia của lãnh đạo và phân bổ nguồn lực.

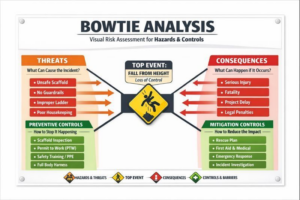

Đánh giá rủi ro

Các quy trình xác định mối nguy hiểm, đánh giá rủi ro và thực hiện các biện pháp kiểm soát tạo thành nền tảng của các biện pháp an toàn chủ động.

Chương trình đào tạo

Các yêu cầu về giáo dục nhân viên về thủ tục, năng lực và nhận thức xây dựng văn hóa an toàn ở tất cả các cấp.

Thủ tục khẩn cấp

Các kế hoạch chi tiết bao gồm ứng phó với sự cố, sơ tán, sơ cứu và liên lạc để cho phép hành động nhanh chóng và hiệu quả.

Giám sát và xem xét

Các cơ chế như kiểm tra, kiểm tra, báo cáo sự cố và cập nhật chính sách định kỳ thúc đẩy đánh giá hiệu suất liên tục.

| Yếu tố | Mục đích | Ví dụ |

|---|---|---|

| Tuân thủ | Đáp ứng các tiêu chuẩn pháp lý | Tuân thủ ISO 45001, quy định địa phương |

| Giao tiếp | Chia sẻ thông tin hiệu quả | Hộp công cụ nói chuyện, biển báo |

| Cải tiến liên tục | Thích ứng và nâng cao | Vòng lặp phản hồi, theo dõi số liệu |

🔑 Các yếu tố chính của chính sách HSE

Cam kết của Ban quản lý

Cam kết của ban quản lý cấp cao trong việc bảo vệ sức khỏe, an toàn và môi trường

Cung cấp nguồn lực, sự lãnh đạo và hỗ trợ

Yêu cầu pháp lý và các yêu cầu khác

Tuân thủ các luật, quy định và tiêu chuẩn HSE hiện hành

Cam kết đáp ứng các yêu cầu của khách hàng và ngành

Đánh giá và kiểm soát rủi ro

Xác định các mối nguy hiểm và các khía cạnh môi trường

Đánh giá rủi ro và thực hiện các biện pháp kiểm soát hiệu quả

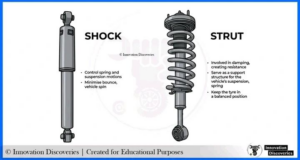

Thực hành làm việc an toàn

Hệ thống và quy trình làm việc an toàn

Sử dụng PPE và thiết bị phù hợp

Đào tạo, nâng cao nhận thức và năng lực

Đào tạo HSE cho tất cả nhân viên

Đảm bảo người lao động có đủ năng lực cho công việc của họ

Vai trò, trách nhiệm và trách nhiệm giải trình

Xác định rõ ràng trách nhiệm HSE ở tất cả các cấp

Sự tham gia và tham vấn của nhân viên

Báo cáo và điều tra sự cố

Báo cáo tai nạn, sự cố suýt xảy ra và điều kiện không an toàn

Điều tra để ngăn ngừa tái diễn

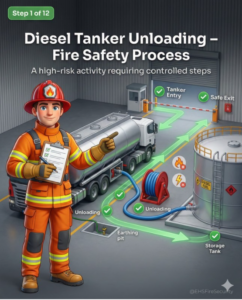

Chuẩn bị ứng phó khẩn cấp & Ứng phó

Kế hoạch và diễn tập ứng phó với hỏa hoạn, sự cố tràn dầu, cấp cứu y tế và các trường hợp khẩn cấp khác

Bảo vệ môi trường

Ngăn ngừa ô nhiễm

Quản lý chất thải và bảo tồn tài nguyên

Giám sát, kiểm toán và cải tiến liên tục

Giám sát hiệu suất và kiểm tra

Kiểm toán nội bộ và cải tiến liên tục hiệu suất HSE