QA (Đảm bảo chất lượng), QC (Kiểm soát chất lượng) và QI (Cải tiến chất lượng) là các khái niệm quản lý chất lượng được kết nối với nhau thường được sử dụng trong sản xuất, phát triển phần mềm và chăm sóc sức khỏe. QA tập trung vào thiết kế quy trình chủ động để ngăn ngừa lỗi, QC liên quan đến kiểm tra phản ứng để phát hiện vấn đề và QI thúc đẩy các cải tiến liên tục thông qua phân tích dữ liệu. Những cách tiếp cận này tạo thành một chu kỳ trong đó QA đặt ra các tiêu chuẩn, QC xác minh sự tuân thủ và QI tinh chỉnh hệ thống theo thời gian.

Định nghĩa

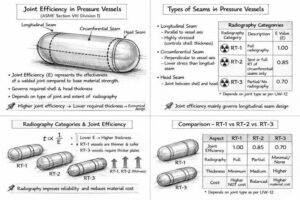

QA đảm bảo các quy trình được xây dựng chính xác ngay từ đầu, nhấn mạnh việc lập kế hoạch, tiêu chuẩn và kiểm toán để tránh các vấn đề. QC kiểm tra sản phẩm hoặc đầu ra so với các tiêu chuẩn đó, xác định và sửa chữa các lỗi trong hoặc sau khi sản xuất. QI phân tích dữ liệu hiệu suất, nguyên nhân gốc rễ và phản hồi để cải thiện lặp đi lặp lại các quy trình vượt quá chất lượng cơ bản.

Sự khác biệt chính

| Khía cạnh | Chất lượng | Chất lượng | TÔI |

|---|---|---|---|

| Tập trung | Quy trình và phòng ngừa | Sản phẩm và phát hiện | Cải tiến liên tục |

| Thời gian | Chủ động, trước các vấn đề | Phản ứng, trong/sau | Đang thực hiện, phân tích hậu kỳ |

| Phương pháp | Đánh giá, tiêu chuẩn, đào tạo | Kiểm tra, thử nghiệm | Phân tích dữ liệu, phản hồi |

| Mục tiêu | Xây dựng quy trình phù hợp | Bắt khiếm khuyết | Tối ưu hóa và đổi mới |

Mối quan hệ qua lại

QA cung cấp khuôn khổ mà QC thực hiện, với kết quả QC được đưa vào QI để cải tiến như giảm lãng phí hoặc tự động hóa kiểm tra. Cùng nhau, chúng tạo ra một hệ thống khép kín, ngăn chặn các silo và đưa chất lượng vào hoạt động.

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất thải, iso, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC, SOP, tim wood, takt time, hệ thống kéo, kpi, tpm, ppap, công cụ gốc, spc, tpm, ngành công nghiệp ô tô, biểu đồ kiểm soát, iatf 16949, phỏng vấn việc làm, bảng kiểm tra, biểu đồ xương cá, g8d, biểu đồ pareto, vsm, iatf, qms, cân bằng chuyền, fmea, nghiên cứu vsm, biểu đồ dòng chảy, biểu đồ tần số, 7 lãng phí, 3m lãng phí, apqp, mục tiêu thông minh, DMAIC, Kaizen, 5 Tại sao, Đai đen, Đai xanh, Đai vàng

(St.)

Đảm bảo chất lượng (QA) so với Kiểm soát chất lượng (QC) so với Cải tiến chất lượng (QI) — Hiểu rõ ba trụ cột của chất lượng

Sự xuất sắc về chất lượng không chỉ đạt được bằng việc kiểm tra. Nó được xây dựng thông qua các hệ thống, kiểm soát và tư duy cải tiến liên tục đúng đắn. Hãy cùng phân biệt rõ ràng giữa Đảm bảo chất lượng (QA), Kiểm soát chất lượng (QC) và Cải tiến chất lượng (QI) 👇

🔹 Đảm bảo chất lượng (QA)

Trọng tâm: Rủi ro hệ thống & tuân thủ quy trình

Câu hỏi chính: Chúng ta đã thiết lập để làm đúng chưa?

✔ Ngăn ngừa lỗi trước khi chúng xảy ra

✔ Xây dựng chất lượng vào quy trình

✔ Đảm bảo tuân thủ các tiêu chuẩn

Công cụ & Thực hành:

📌 Tiêu chuẩn hóa

📌 Kiểm toán quy trình

📌 Đào tạo & Quy trình vận hành chuẩn (SOP)

📌 Lập kế hoạch chất lượng

Phương châm: Xây dựng chất lượng ngay từ đầu

Cách tiếp cận: Chủ động

Giá trị: Niềm tin, tính nhất quán và tuân thủ quy định

🔹 Kiểm soát chất lượng (QC)

Trọng tâm: Lỗi sản phẩm/dịch vụ

Câu hỏi chính: Chúng ta đã làm đúng chưa? ✔ Phát hiện và sửa chữa lỗi

✔ Đảm bảo tuân thủ các thông số kỹ thuật

✔ Đóng vai trò là tuyến phòng thủ cuối cùng

Công cụ & Quy trình:

📌 Kiểm tra & thử nghiệm

📌 Đo lường & xác minh

📌 Quyết định chấp nhận / từ chối

Phương châm: Kiểm tra trước khi giao hàng

Cách tiếp cận: Phản ứng

Giá trị: Giảm thiểu việc làm lại và khiếu nại của khách hàng

🔹 Cải tiến chất lượng (QI)

Trọng tâm: Khoảng cách hiệu suất, sự thiếu hiệu quả & phản hồi của khách hàng

Câu hỏi chính: Làm thế nào để chúng ta có thể làm tốt hơn? ✔ Tối ưu hóa năng lực quy trình

✔ Giảm thiểu sự biến động và lãng phí

✔ Thúc đẩy đổi mới và sự xuất sắc lâu dài

Công cụ & Thực hành:

📌 Phân tích nguyên nhân gốc rễ

📌 Lean / Six Sigma

📌 Kaizen & Cải tiến liên tục

Phương châm: Liên tục nâng cao tiêu chuẩn

Cách tiếp cận: Liên tục & không ngừng

Giá trị: Tiết kiệm chi phí, giá trị khách hàng và chuyển đổi văn hóa

🎯 Kết luận

🔹 Đảm bảo chất lượng đặt nền tảng

🔹 Kiểm soát chất lượng bảo vệ đầu ra

🔹 Cải tiến chất lượng nâng cao toàn bộ hệ thống

Sự trưởng thành về chất lượng thực sự đến khi Đảm bảo chất lượng, Kiểm soát chất lượng và Cải tiến chất lượng làm việc cùng nhau—chứ không phải riêng lẻ.

💬 Bạn cảm thấy các tổ chức đầu tư chưa đủ vào trụ cột nào nhiều nhất?