Người theo dõi đám cháy đề cập đến vai trò an toàn tập trung vào việc ngăn ngừa và ứng phó với hỏa hoạn, đặc biệt là trong các hoạt động có nguy cơ cao như hàn hoặc làm việc nóng. Nó cũng có thể có nghĩa là một trạm quan sát đám cháy phát hiện cháy rừng từ các tòa tháp.

Vai trò nghề nghiệp

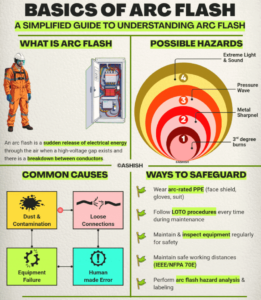

Người theo dõi đám cháy giám sát các khu vực làm việc để phát hiện các nguy cơ hỏa hoạn trong quá trình làm việc nóng như hàn, mài hoặc cắt, đảm bảo các vật liệu dễ cháy được dọn sạch và các điều kiện phù hợp với giấy phép an toàn. Họ dập tắt các đám cháy nhỏ nếu có thể, phát ra âm thanh báo động, gọi dịch vụ khẩn cấp và tạm dừng hoạt động vì điều kiện không an toàn; Các cuộc tuần tra tiếp tục trong ít nhất 30 phút sau khi kết thúc công việc để kiểm tra âm ỉ. OSHA yêu cầu vai trò này có thẩm quyền ngừng làm việc và yêu cầu đào tạo về bình chữa cháy và giao tiếp.

Chia sẻ

🔥 Những điều cần thiết cho Người Giám sát Cháy: Bảo vệ Tính mạng và Tài sản! 🛡️

Nắm vững vai trò quan trọng của Người Giám sát Cháy với những hướng dẫn sau 📚:

– Chuẩn bị trước khi làm nhiệm vụ 📝: Hiểu rõ địa điểm, các mối nguy hiểm và thiết bị.

– Cảnh giác 🔍: Liên tục quan sát các nguy cơ cháy và tia lửa 🔥.

– Giao tiếp 📢: Cảnh báo các nhóm bằng những cảnh báo rõ ràng, ngắn gọn.

Trách nhiệm chính:

1️⃣ Giám sát 🔥: Quan sát ngọn lửa, khói hoặc các nguồn gây cháy.

2️⃣ Dập tắt 🔴: Sử dụng bình chữa cháy hoặc hệ thống dập lửa.

3️⃣ Sơ tán 🚨: Hướng dẫn mọi người đến nơi an toàn; báo cho các dịch vụ khẩn cấp.

Trang bị của người giám sát phòng cháy 🛡️:

– Quần áo chống cháy 🔥

– Bình chữa cháy 🧯

– Thiết bị liên lạc 📱

Thực hành tốt nhất:

– Luôn cảnh giác 💡

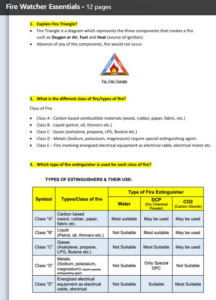

– Biết các loại đám cháy 🔥

– Tuân thủ các quy trình 📜

#FireSafety #FireWatcher #WorkplaceSafety #EmergencyResponse #FirePrevention #SafetyFirst #OccupationalSafety #FireProtection #SafetyAwareness #RiskManagement

An toàn phòng cháy, Người giám sát phòng cháy, An toàn nơi làm việc, Ứng phó khẩn cấp, Phòng ngừa cháy, An toàn là trên hết, An toàn nghề nghiệp, Bảo vệ khỏi cháy, Nhận thức về an toàn, Quản lý rủi ro