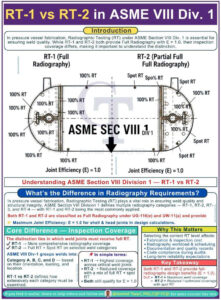

RT-1 và RT-2 chỉ định các mức kiểm tra bằng bức xạ đối với bình chịu áp lực theo ASME Phần VIII, Div. 1, theo UG-116 (e), ảnh hưởng đến hiệu quả mối hàn và các yêu cầu thiết kế. RT-1 yêu cầu chụp X quang đầy đủ trên gần như tất cả các mối hàn đối đầu giữ áp suất, trong khi RT-2 yêu cầu chụp X quang đầy đủ trên các mối hàn Loại A và D quan trọng với chụp X quang tại chỗ trên các mối nối khác.

Sự khác biệt chính

RT-1 áp dụng chụp X quang có chiều dài đầy đủ cho tất cả các mối hàn đối đầu (ngoại trừ một số mối hàn nozzle Loại B / C nhỏ dưới NPS 10 hoặc dày 1-1 / 8 in.), theo UW-51, mang lại hiệu suất mối hàn E = 1.0 trên bồn. RT-2 chụp X quang hoàn toàn Loại A (mối hàn dọc thân và head) và D (Nozzle với vỏ), nhưng chụp X quang điểm giao với mối hàn Loại B (chu vi) và C theo UW-11 (a) (5) (b) và UW-52, vẫn cho phép thiết kế E = 1.0.

Phân loại

-

Loại A: Mối hàn dọc thân và đầu, nón.

-

Loại B: Mối hàn chu vi trong vỏ, từ đầu đến vỏ.

-

Loại C: Mặt bích, tấm ống hoặc mối hàn chuyển tiếp.

-

Loại D: Mối hàn đính kèm vòi phun.

Các ứng dụng

RT-1 là bắt buộc đối với dịch vụ gây chết người theo UW-2 (a), đảm bảo kiểm tra toàn diện bất kể độ dày của thành. RT-2 cân bằng chi phí và an toàn cho dịch vụ không gây chết người bằng cách nhắm mục tiêu vào các mối hàn chịu áp suất cao, giảm nhu cầu chụp X quang tổng thể trong khi vẫn duy trì hiệu quả đầy đủ. Cả hai đều hỗ trợ các phần liền mạch ở E = 1.0 nếu các mối hàn liền kề đáp ứng các quy tắc RT tại chỗ.

Hiểu về RT-1 so với RT-2 trong ASME Mục VIII, Phân khu 1 🎯

Kiểm tra chụp X-quang (RT) là một trong những phương pháp kiểm tra không phá hủy quan trọng nhất trong chế tạo bình áp lực. Theo tiêu chuẩn ASME Mục VIII, Phân khu 1, các yêu cầu về chụp X-quang (RT) ảnh hưởng trực tiếp đến hiệu suất mối hàn, an toàn, phạm vi kiểm tra và chi phí chế tạo.

Hãy bắt đầu với những điều cơ bản 👇

✒️ RT-1 và RT-2 là gì?

RT-1 và RT-2 là các cấp độ kiểm tra chụp X-quang được định nghĩa trong UW-11(a) và UG-116(e) của ASME VIII Div.1.

✅ Cả hai đều được phân loại là Chụp X-quang Toàn diện

✅ Cả hai đều cung cấp hiệu suất mối hàn tối đa (E = 1.0) cho vỏ và nắp

✅ Cả hai đều đáp ứng các yêu cầu hiệu suất thiết kế cao nhất

Vậy sự khác biệt nằm ở đâu?

🚀 Các Loại Mối Hàn trong ASME VIII Phân khu 1. 1

ASME phân loại các mối hàn thành bốn loại dựa trên vị trí và hướng:

Loại A – Mối hàn dọc thân và đầu

Loại B – Mối hàn chu vi thân và đầu

Loại C – Mối hàn nối mặt bích, tấm ống, đầu phẳng

Loại D – Mối hàn nối nozzle với thân hoặc vòi phun với đầu

RT-1 và RT-2 khác nhau ở chỗ loại mối hàn nào trong số này phải được chụp X-quang.

🆚 RT-1 so với RT-2 — Sự khác biệt chính

🔹 RT-1 (Chụp X-quang toàn diện hơn)

Chụp X-quang toàn bộ các mối hàn Loại A và B

Bao gồm cả đường hàn dọc và đường hàn chu vi

Đại diện cho phạm vi kiểm tra cao nhất

🔹 RT-2 (Chụp X-quang toàn diện có chọn lọc)

Chỉ chụp X-quang toàn bộ các mối hàn Loại A

Các mối hàn Loại B có thể được miễn hoặc kiểm tra một phần

Vẫn đủ điều kiện cho E = 1.0, nhưng với phạm vi chụp X-quang giảm

➡️ Tóm lại:

Lợi ích thiết kế là như nhau, nhưng nỗ lực và chi phí kiểm tra thì khác nhau.

🎯 Tại sao điều này quan trọng

Việc lựa chọn giữa RT-1 và RT-2 ảnh hưởng đến:

📐 Tính toán thiết kế

🧾 Tài liệu tuân thủ quy chuẩn

💰 Chi phí chế tạo và kiểm tra

🛠️ Tiến độ dự án và lập kế hoạch NDE

📢 Hiểu được sự khác biệt này giúp các kỹ sư, thanh tra viên và nhà chế tạo tối ưu hóa việc tuân thủ mà không cần kiểm tra quá mức.

💬 Mẹo hay:

Luôn xác nhận các yêu cầu về chụp X-quang sớm trong giai đoạn thiết kế và mua sắm để tránh những thay đổi tốn kém trong quá trình chế tạo.

Govind Tiwari, PhD, CQP FCQI