Sản xuất tinh gọn sử dụng 32 công cụ thiết yếu để loại bỏ lãng phí, tăng hiệu quả và thúc đẩy cải tiến liên tục trong quy trình sản xuất. Những công cụ này, thường được hình dung trong đồ họa thông tin từ các nguồn như Graphic Products và Newcastle Systems, được nhóm thành các danh mục như Plan-Do-Check-Act (PDCA) hoặc các phương pháp cốt lõi như 5S và Kaizen.

Danh mục cốt lõi

Các công cụ thường được sắp xếp theo chức năng để hỗ trợ triển khai có hệ thống. Các công cụ lập kế hoạch tập trung vào lập bản đồ và chiến lược, Thực hiện các công cụ về thực hiện và quy trình, Kiểm tra các công cụ về giám sát chất lượng và các công cụ hành động về tinh chỉnh.

Danh sách công cụ chính

Dưới đây là 32 công cụ sản xuất tinh gọn, được rút ra từ các tài liệu tham khảo tiêu chuẩn, với mục đích ngắn gọn:

-

Andon: Hệ thống cảnh báo trực quan cho các vấn đề sản xuất.

-

5S (Sort, Set, Shine, Standardize, Sustain): Tổ chức nơi làm việc để giảm bớt sự lộn xộn.

-

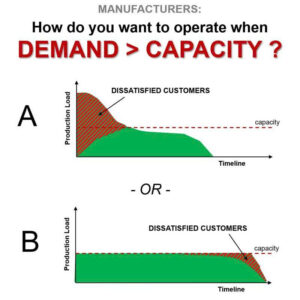

Phân tích nút thắt cổ chai: Xác định các hạn chế sản xuất.

-

Dòng chảy liên tục: Chuyển động sản xuất mượt mà, không bị gián đoạn.

-

Gemba Walk: Quan sát công việc thực tế tại chỗ.

-

Heijunka: San lấp mặt bằng sản xuất để cân bằng khối lượng công việc.

-

Hoshin Kanri: Triển khai mục tiêu chiến lược.

-

Jidoka: Tự động hóa với trí thông minh của con người để ngăn chặn lỗi.

-

Just-In-Time (JIT): Sản xuất kéo theo nhu cầu để giảm thiểu hàng tồn kho.

-

Kaizen: Các sự kiện cải tiến liên tục gia tăng.

-

Kanban: Tín hiệu trực quan để bổ sung nguyên liệu.

-

Hiệu quả thiết bị tổng thể (OEE): Đo lường tính khả dụng, hiệu suất và chất lượng.

-

Poka-Yoke: Thiết bị chống lỗi.

-

Thay đổi khuôn một phút (SMED): Giảm thiết lập chuyển đổi nhanh chóng.

-

Sáu tổn thất lớn: Phân loại thời gian chết (sự cố, thiết lập, v.v.).

-

Công việc được tiêu chuẩn hóa: Tài liệu thực hành tốt nhất.

-

Takt Time: Điều chỉnh tốc độ sản xuất với nhu cầu của khách hàng.

-

Ánh xạ dòng giá trị: Trực quan hóa toàn bộ quy trình.

-

Visual Factory: Giúp thông tin có thể truy cập thông qua màn hình.

-

Bảo trì năng suất toàn diện (TPM): Chăm sóc thiết bị chủ động.

-

Chu trình PDCA: Vòng lặp giải quyết vấn đề lặp đi lặp lại.

-

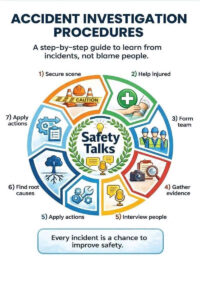

Phân tích nguyên nhân gốc rễ: Các công cụ như 5 Tại sao để giải quyết vấn đề.

-

Phân tích Pareto: Ưu tiên các vấn đề theo tác động.

-

Sơ đồ xương cá: Hình dung nguyên nhân và kết quả.

-

Biểu đồ kiểm soát: Giám sát độ ổn định của quy trình.

-

Single Piece Flow: Sản xuất theo mẻ.

-

Chống lỗi: Xây dựng chất lượng vào các quy trình.

-

Chuyển đổi nhanh: Giảm thiểu thời gian chết giữa các lần chạy.

-

Sản xuất di động: Bố cục hình chữ U cho dòng chảy.

-

Pitch: Khoảng thời gian giao hàng phù hợp với thời gian takt.

-

Water Spider: Vai trò xử lý vật liệu để hỗ trợ.

-

Công việc tiêu chuẩn của nhà lãnh đạo: Quy trình quản lý để đảm bảo tính nhất quán.

Chia sẻ

🔧 32 Công cụ Sản xuất Tinh gọn Thiết yếu

Thúc đẩy Hiệu quả | Giảm Lãng phí | Cải thiện Chất lượng

Sản xuất Tinh gọn không phải là làm việc chăm chỉ hơn—mà là làm việc thông minh hơn bằng cách loại bỏ lãng phí và tạo ra giá trị.

Dưới đây là 32 công cụ Lean thiết yếu mà mọi chuyên gia sản xuất nên biết và áp dụng:

🧠 Công cụ nền tảng & giải quyết vấn đề

1️⃣ 5S

2️⃣ Kaizen

3️⃣ Chu trình PDCA

4️⃣ DMAIC

5️⃣ Phân tích nguyên nhân gốc (RCA)

6️⃣ 5 Whys

7️⃣ Sơ đồ xương cá (Ishikawa)

8️⃣ Phân tích Pareto (Quy tắc 80/20)

📊 Cải tiến quy trình & dòng chảy

9️⃣ Lập bản đồ chuỗi giá trị (VSM)

🔟 Thời gian chu kỳ (Takt Time)

1️⃣1️⃣ Công việc tiêu chuẩn hóa

1️⃣2️⃣ Hướng dẫn công việc

1️⃣3️⃣ Dòng chảy sản phẩm đơn lẻ

1️⃣4️⃣ Cân bằng dây chuyền

1️⃣5️⃣ Sơ đồ Spaghetti

1️⃣6️⃣ Bố trí Tối ưu hóa

⚙️ Chất lượng & Ngăn ngừa lỗi

1️⃣7️⃣ Poka-Yoke (Ngăn ngừa lỗi)

1️⃣8️⃣ Tỷ lệ sản phẩm đạt chất lượng ngay lần đầu (FPY)

1️⃣9️⃣ Biểu đồ kiểm soát

2️⃣0️⃣ Kiểm soát quy trình thống kê (SPC)

2️⃣1️⃣ Chất lượng tại nguồn

🔄 Thiết bị & Bảo trì

2️⃣2️⃣ TPM (Bảo trì năng suất toàn diện)

2️⃣3️⃣ OEE (Hiệu quả tổng thể của thiết bị)

2️⃣4️⃣ SMED (Thay đổi nhanh)

📦 Kiểm soát tồn kho & Sản xuất

2️⃣5️⃣ Kanban

2️⃣6️⃣ Just-In-Time (JIT)

2️⃣7️⃣ Heijunka (Cân bằng sản xuất)

2️⃣8️⃣ Kéo Hệ thống

🚀 Cải tiến và Quản lý Liên tục

2️⃣9️⃣ Quản lý Trực quan

3️⃣0️⃣ Quan sát Gemba

3️⃣1️⃣ Giải quyết Vấn đề A3

3️⃣2️⃣ Lý thuyết Ràng buộc (TOC)

✅ Tóm tắt chính

Các công cụ Lean chỉ thực sự hiệu quả khi được áp dụng trực tiếp tại xưởng sản xuất, chứ không chỉ được thảo luận trong các cuộc họp.

Những cải tiến nhỏ, được thực hiện một cách nhất quán, sẽ tạo ra các hoạt động đẳng cấp thế giới.

💬 Công cụ Lean nào đã mang lại tác động lớn nhất cho tổ chức của bạn?

#quality #qualityassurance #qualitycontrol #qualitymanagementsystem #qualityjobs #qualityengineer #qualityeducation #qualityaudit #qualitytraining #qualityinspection #qms #qaqc #7qctools #qualityengineering #pdca #sixsigma #capa #qualitymanagement #management #training #productivity #engineering #careers #projectmanagement #lean #excellence #engineers #waste #iso #tutorial #kanban #kaizen #iso9001 #leansixsigma #tutorials #leanmanufacturing #5s #mechanicalengineering #msa #oee #industrialengineering #smed #ishikawa #jidoka #pokayoke #andon #7qctools #histogram #qcc #sop #timwood #takttime #pullsystem #kpi #tpm #ppap #coretools #spc #tpm #automotiveindustry #controlchart #iatf16949 #jobinterviews #checksheet #fishbone #g8d #paretochart #vsm #iatf #qms #linebalancing #fmea #vsmstudy #flowchart #histograms #7waste #3mwaste #apqp #smartgoal #DMAIC #Kaizen #5Why #BlackBelt #GreenBelt #YellowBelt

chất lượng, đảm bảo chất lượng, kiểm soát chất lượng, hệ thống quản lý chất lượng, việc làm chất lượng, kỹ sư chất lượng, giáo dục chất lượng, kiểm toán chất lượng, đào tạo chất lượng, kiểm tra chất lượng, hệ thống quản lý chất lượng, QAQC, 7 công cụ QC, kỹ thuật chất lượng, PDCA, Six Sigma, CAPA, quản lý chất lượng, quản lý, đào tạo, năng suất, kỹ thuật, nghề nghiệp, quản lý dự án, lean, xuất sắc, kỹ sư, chất lượng, lãng phí, ISO, hướng dẫn, kanban, kaizen, iso 9001, lean six sigma, hướng dẫn, sản xuất tinh gọn, 5S, kỹ thuật cơ khí, MSA, OOEE, kỹ thuật công nghiệp, SMED, Ishikawa, Jidoka, Pokayoke, Andon, 7 công cụ QC, biểu đồ tần suất, QCC , sop , timwood , takttime, hệ thống kéo , kpi , tpm , ppap , công cụ cốt lõi , spc , tpm , ngành công nghiệp ô tô , biểu đồ kiểm soát , iatf 16949 , phỏng vấn việc làm , bảng kiểm tra , biểu đồ xương cá , g8d , biểu đồ pareto , vsm , iatf , qms , cân bằng chuyền , fmea , nghiên cứu vsms , biểu đồ dòng chảy , biểu đồ tần suất , 7 lãng phí , 3m lãng phí , apqp , mục tiêu thông minh , DMAIC , Kaizen , 5 Tại sao , Đai đen , Đai xanh , Đai vàng