Các thành phần cốt lõi

“Nút thắt” trung tâm là sự kiện hàng đầu, trong đó mất kiểm soát mối nguy hiểm (nguồn gây hại tiềm ẩn), chẳng hạn như rò rỉ hóa chất từ các vật liệu dễ cháy được lưu trữ. Ở bên trái, các mối đe dọa (nguyên nhân như lỗi thiết bị hoặc lỗi của con người) có thể kích hoạt sự kiện này. Ở bên phải, hậu quả (như hỏa hoạn hoặc thương tích) theo sau, với các rào cản phòng ngừa (ví dụ: huấn luyện, bảo trì) ở bên trái và các rào cản giảm thiểu (ví dụ: báo động, hệ thống trấn áp) ở bên phải.

Làm thế nào để xây dựng một

Bắt đầu bằng cách xác định mối nguy hiểm và sự kiện hàng đầu, sau đó động não các mối đe dọa và hậu quả với một nhóm. Thêm rào cản và xác định các yếu tố leo thang (ví dụ: bảo trì kém làm suy yếu rào cản) cộng với các biện pháp kiểm soát chúng. Các công cụ như phần mềm hoặc sơ đồ hoàn thiện bố cục trực quan.

Lợi ích chính

Nó cung cấp sự rõ ràng trực quan cho giao tiếp, cái nhìn toàn cảnh chủ động về rủi ro và hỗ trợ cải tiến liên tục trong các ngành như hàng không, dầu mỏ và chăm sóc sức khỏe. Các hạn chế bao gồm tính chủ quan trong việc lựa chọn rào cản và ít tập trung vào xác suất định lượng.

Chia sẻ

Đánh giá rủi ro Bow-Tie: Một cách rõ ràng để hiểu rủi ro trước khi tai nạn xảy ra

Nhiều tai nạn lao động không xảy ra đột ngột.

Chúng xảy ra khi các mối nguy hiểm không được hiểu rõ và các biện pháp kiểm soát yếu hoặc thiếu.

Đánh giá rủi ro Bow-Tie là một phương pháp EHS hiệu quả, trực quan hóa cách tai nạn có thể xảy ra và cách kiểm soát nó.

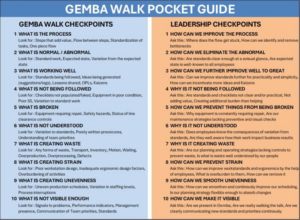

Cách đọc biểu đồ Bow-Tie:

Bên trái – Nguyên nhân (Mối đe dọa)

Đây là những điều kiện hoặc hành động có thể dẫn đến sự cố, chẳng hạn như thiếu đào tạo, hỏng thiết bị, giám sát kém hoặc các thực hành không an toàn.

Các rào cản phòng ngừa (bên trái)

Các biện pháp kiểm soát này được thiết kế để ngăn chặn sự cố xảy ra. Ví dụ bao gồm các quy trình, biện pháp kiểm soát kỹ thuật, kiểm tra, giấy phép làm việc và đào tạo.

Trung tâm – Sự kiện chính

Đây là điểm mà sự kiểm soát bị mất. Ví dụ bao gồm ngã từ độ cao, rò rỉ khí gas hoặc cháy nổ.

Các biện pháp giảm thiểu (bên phải)

Những biện pháp kiểm soát này làm giảm mức độ nghiêm trọng của hậu quả sau khi sự kiện xảy ra. Ví dụ bao gồm kế hoạch ứng phó khẩn cấp, hệ thống phòng cháy chữa cháy, quy trình cứu hộ và sơ cứu.

Bên phải – Hậu quả

Đây là những kết quả có thể xảy ra nếu sự kiện không được kiểm soát đúng cách, chẳng hạn như thương tích, tử vong, thiệt hại tài sản hoặc tác động đến môi trường.

Tại sao mô hình đánh giá rủi ro Bow-Tie hiệu quả:

Nó kết nối các nguyên nhân, biện pháp kiểm soát và hậu quả trong một cái nhìn tổng thể.

Nó tập trung vào phòng ngừa hơn là chỉ thiết bị bảo hộ cá nhân.

Nó dễ hiểu đối với cả ban quản lý và người lao động.

Nó hỗ trợ quản lý rủi ro chủ động cho các hoạt động có rủi ro cao.

Thông điệp chính:

Mô hình Bow-Tie không chỉ là một sơ đồ.

Nó là một công cụ thực tiễn giúp các tổ chức xác định các điểm yếu trong kiểm soát trước khi xảy ra tai nạn và tăng cường hệ thống an toàn của họ.

Khi rủi ro được nhìn thấy, việc phòng ngừa trở nên khả thi.

#EHS #RiskManagement #BowTieAnalysis #SafetyLeadership #ISO45001 #ProcessSafety #WorkplaceSafety

EHS, Quản lý rủi ro, Phân tích Bow-Tie, Lãnh đạo an toàn, ISO 45001, An toàn quy trình, An toàn nơi làm việc