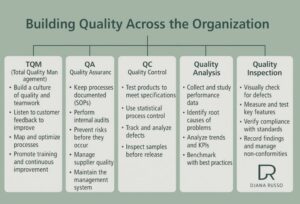

Các chức năng chính của Chất lượng sản xuất tích hợp bao gồm:

-

Thiết kế và kỹ thuật chất lượng để đưa chất lượng vào thiết kế và dự đoán các vấn đề trước khi sản xuất.

-

Kiểm soát chất lượng để đảm bảo các quy trình, vật liệu và nhân sự đáp ứng các tiêu chí chất lượng, với việc kiểm tra và đo lường liên tục.

-

Quản lý chất lượng lập kế hoạch, tổ chức, chỉ đạo và kiểm soát tất cả các hoạt động đảm bảo chất lượng trong toàn bộ hoạt động.

Cách tiếp cận này rất quan trọng vì chất lượng sản xuất kém dẫn đến việc làm lại tốn kém, phế liệu, hỏng hóc sản phẩm, thu hồi, khách hàng không hài lòng và danh tiếng bị tổn hại. Tích hợp chất lượng với sản xuất đảm bảo sản phẩm được chế tạo chính xác ngay lần đầu tiên, mọi lúc, hỗ trợ khả năng cạnh tranh trên thị trường toàn cầu.

Trong thực tiễn hiện đại, điều này thường phù hợp với sản xuất tích hợp theo chiều dọc, nơi kiểm soát các giai đoạn sản xuất cho phép tăng cường giám sát chất lượng và hiệu quả, cải thiện hơn nữa độ tin cậy của sản phẩm và sự hài lòng của khách hàng.

Do đó, Chất lượng sản xuất tích hợp là một khuôn khổ chiến lược thiết yếu đảm bảo các tiêu chuẩn cao và cải tiến liên tục trong quy trình sản xuất, cuối cùng là cung cấp các sản phẩm vượt trội ra thị trường một cách nhất quán.

Naveen K

Chất lượng không chỉ là một bộ phận 🙂 mà là một gia đình đoàn kết thúc đẩy sự xuất sắc trong từng bước sản xuất.

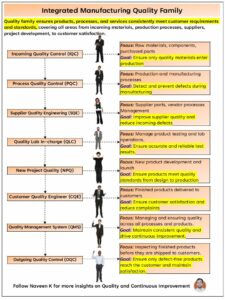

Trong ngành công nghiệp cạnh tranh ngày nay, Hệ thống Quản lý Chất lượng Sản xuất Tích hợp đóng vai trò quan trọng trong việc đảm bảo sự xuất sắc từ đầu đến cuối.

IQC (Kiểm soát Chất lượng Đầu vào): Đảm bảo vật liệu và linh kiện đầu vào đáp ứng tiêu chuẩn chất lượng trước khi sản xuất.

PQC (Kiểm soát Chất lượng Quy trình): Giám sát quy trình sản xuất để duy trì chất lượng đồng đều trong quá trình sản xuất.

SQE (Kỹ thuật Chất lượng Nhà cung cấp): Làm việc với các nhà cung cấp để cải thiện chất lượng linh kiện và ngăn ngừa lỗi ngay từ đầu.

Chất lượng Dự án Mới (NPQ): Đảm bảo sản phẩm mới đáp ứng tiêu chuẩn chất lượng từ thiết kế đến khi đưa vào sản xuất.

QLC (Phụ trách Phòng thí nghiệm Chất lượng): Quản lý việc thử nghiệm trong phòng thí nghiệm để đảm bảo kết quả thử nghiệm chính xác, đáng tin cậy và tuân thủ.

Chất lượng Khách hàng (CQE): Đảm bảo sản phẩm hoàn thiện đáp ứng kỳ vọng của khách hàng và thúc đẩy sự hài lòng bằng cách xử lý phản hồi và khiếu nại.

QMS (Hệ thống Quản lý Chất lượng): Cung cấp khuôn khổ để chuẩn hóa quy trình, thúc đẩy cải tiến liên tục và duy trì chất lượng tổng thể.

OQC (Kiểm soát Chất lượng Đầu ra): Kiểm tra sản phẩm hoàn thiện để đảm bảo chỉ những sản phẩm không có lỗi mới đến tay khách hàng.

Sự kết hợp này đảm bảo mọi sản phẩm đều đáp ứng tiêu chuẩn, mọi quy trình đều được giám sát và mọi khách hàng đều hài lòng. Cải tiến liên tục không phải là tùy chọn 🙂 mà nó được tích hợp vào quy trình.

Tổ chức của bạn tích hợp chất lượng giữa các phòng ban như thế nào?

Chia sẻ suy nghĩ của bạn hoặc gắn thẻ một nhà lãnh đạo chất lượng truyền cảm hứng cho bạn 🙂

#Quality #ContinuousImprovement #LeanManufacturing #SixSigma #Kaizen #ProcessImprovement #OperationalExcellence #QualityManagement #RootCauseAnalysis #ProblemSolving

Chất lượng, Cải tiến Liên tục, Sản xuất Tinh gọn, Sáu Sigma, Kaizen, Cải tiến Quy trình, Xuất sắc Vận hành, Quản lý Chất lượng, Phân tích Nguyên nhân Gốc rễ, Giải quyết Vấn đề

(St.)