Các loại dựa trên phần đính kèm vào đường ống

-

Giá đỡ đường ống chính: Gắn trực tiếp vào đường ống (ví dụ: giá đỡ giày, clamp hỗ trợ, hỗ trợ dẫn hướng, hỗ trợ trunnion).

-

Giá đỡ đường ống thứ cấp: Không được gắn trực tiếp vào đường ống và hỗ trợ các giá đỡ chính hoặc đường ống gián tiếp (ví dụ: giá đỡ, trụ phát bóng, giá đỡ).

Các loại dựa trên độ cứng của phần cứng

-

Giá đỡ cứng: Không cung cấp tính linh hoạt theo ít nhất một hướng, hạn chế sự dịch chuyển của đường ống (ví dụ: giày ống, giá đỡ thanh chống cứng, giá đỡ yên xe, neo ống).

-

Giá đỡ linh hoạt: Sử dụng các bộ phận đàn hồi cho phép đường ống di chuyển theo hướng mong muốn (ví dụ: móc treo lò xo).

-

Giá đỡ có thể điều chỉnh: Có thể được điều chỉnh tại chỗ để phù hợp với sự liên kết và lún.

Các loại dựa trên chức năng

-

Giá đỡ Resting: Hỗ trợ trọng lượng ống theo chiều dọc.

-

Giá đỡ dẫn hướng: Kiểm soát chuyển động ngang nhưng cho phép chuyển động dọc trục.

-

Axial Stop hoặc Line Stop: Hạn chế chuyển động dọc trục.

-

Giá đỡ neo: Hạn chế chuyển động theo mọi hướng.

Giá đỡ đặc biệt

-

Móc treo lò xo: Thích ứng với sự giãn nở nhiệt bằng cách nén hoặc uốn cong.

-

Móc treo thanh: Giá đỡ thẳng đứng cứng chỉ có thể chịu được tải trọng kéo.

-

Thanh chống cứng: Có thể chịu được cả tải trọng kéo và nén.

-

Snubbers hoặc giảm xóc: Kiểm soát chuyển động của đường ống trong các sự kiện động.

Giá đỡ bearing

-

Yên ống: Nôi đường ống để phân tán tải.

-

Đế ống: Cung cấp hỗ trợ cứng nhắc cho đường ống.

-

Trục ống: Được sử dụng khi cần xoay hoặc căn chỉnh đường ống.

-

Miếng đệm wear: Bảo vệ bề mặt khỏi mài mòn.

Ren và giá đỡ trượt

-

Các thành phần như đai ốc hàn, khe hàn, khóa xoay, thanh giằng, thép không gỉ hoặc tấm Teflon cho phép kiểm soát chuyển động và buộc chặt cụ thể.

Các loại này đáp ứng nhu cầu giá đỡ của hệ thống đường ống trong các ngành công nghiệp như dầu khí, nhà máy điện và lĩnh vực hóa dầu, với sự lựa chọn tùy thuộc vào các yếu tố như kích thước đường ống, tải trọng, nhiệt độ, cách nhiệt và yêu cầu chuyển động.

Hardik Prajapati

🔍Các Loại Giá Đỡ Đường Ống – Những Anh Hùng Vô Danh Của Mọi Hệ Thống Đường Ống

Trong bất kỳ dự án EPC nào, giá đỡ đường ống đóng một vai trò thầm lặng nhưng vô cùng quan trọng. Chúng không chỉ giữ đường ống mà còn bảo vệ toàn bộ hệ thống bằng cách kiểm soát trọng lượng, giãn nở nhiệt, rung động và tải trọng động.

Dưới đây là bảng phân tích nhanh về các loại giá đỡ chính 👇

1️⃣ Giá đỡ Cứng

Giá đỡ cứng là loại đơn giản nhất nhưng thiết yếu nhất. Chúng giữ chặt đường ống, hạn chế chuyển động theo một hoặc nhiều hướng.

✅ Mục đích: Duy trì sự thẳng hàng và ngăn ngừa chuyển động quá mức.

✅ Ứng dụng điển hình: Gần máy bơm, máy nén hoặc van điều khiển, nơi ngay cả một sự dịch chuyển nhỏ cũng có thể gây ra sự lệch tâm thiết bị hoặc rò rỉ phớt.

✅ Ví dụ: Giá đỡ đế, cột chống hoặc giá đỡ được hàn trực tiếp vào kết cấu.

2️⃣ Giá đỡ lò xo

Giá đỡ lò xo được sử dụng ở những nơi dự kiến có chuyển động thẳng đứng do nhiệt độ thay đổi.

Chúng có hai loại chính:

🔹Giá đỡ lò xo biến thiên: Tải trọng thay đổi nhẹ theo chuyển động của đường ống — lý tưởng cho các đường ống có độ giãn nở nhiệt vừa phải.

🔹Giá đỡ lò xo cố định: Duy trì lực đỡ không đổi ngay cả khi dịch chuyển lớn — được sử dụng trong các đường ống nhiệt độ cao, quan trọng như dịch vụ hơi nước hoặc hydrocarbon nóng.

✅ Mục đích: Bù trừ chuyển động thẳng đứng đồng thời duy trì sự phân bố ứng suất đồng đều của đường ống.

✅ Ứng dụng điển hình: Đường ống hơi nước, ống góp nhiệt độ cao và đường ống cuộn dây gia nhiệt.

3️⃣ Giá đỡ treo – Được treo từ các kết cấu phía trên, cho phép chuyển động thẳng đứng được kiểm soát — lý tưởng cho việc định tuyến trên cao.

4️⃣ Giá đỡ con lăn – Cho phép chuyển động dọc trục êm ái trên các đường ống ngang dài, giảm ứng suất do giãn nở nhiệt.

5️⃣ Đế và yên ống – Nâng ống ra khỏi kết cấu, ngăn ngừa truyền nhiệt, mài mòn và ma sát.

6️⃣ Giá đỡ neo – Các điểm cố định hạn chế hoàn toàn chuyển động, chia hệ thống thành các vùng giãn nở được kiểm soát.

7️⃣ Thanh dẫn hướng & Chốt chặn đường ống –

🔹Thanh dẫn hướng chỉ cho phép đường ống di chuyển theo một hướng.

🔹 Chốt chặn đường ống hạn chế chuyển động theo một hướng nhưng cho phép chuyển động theo các hướng khác.

8️⃣ Bộ giảm chấn – Hoạt động như bộ giảm xóc, cho phép chuyển động nhiệt chậm nhưng chống lại các cú sốc đột ngột (ví dụ: búa nước hoặc hoạt động địa chấn).

9️⃣ Chốt xoay, Chân giả & Kẹp – Các giá đỡ đơn giản, nhỏ gọn được sử dụng tại các điểm khuỷu hoặc đường nhánh để tăng thêm độ ổn định.

🔟 Giá đỡ đường ống – Xương sống của hệ thống đường ống nhà máy — cung cấp độ cao, định tuyến và khả năng tiếp cận.

1️⃣1️⃣ Embedded Inserts – Đúc vào bê tông để tạo điểm neo chắc chắn ở những nơi không thể bắt bu lông thông thường.

⚙️ Lưu ý: Một hệ thống giá đỡ được thiết kế tốt sẽ đảm bảo an toàn, độ tin cậy và tuổi thọ cho toàn bộ hệ thống đường ống của bạn.

💬 Bạn thấy loại giá đỡ nào khó thiết kế hoặc kiểm tra nhất?

𝟕 𝐓𝐲𝐩𝐞𝐬 𝐨𝐟 𝐏𝐢𝐩𝐞 𝐒𝐮𝐩𝐩𝐨𝐫𝐭𝐬

Hệ thống đường ống là xương sống của các nhà máy công nghiệp, dù là dầu khí, điện lực hay hóa chất. Nhưng ngay cả đường ống chắc chắn nhất cũng có thể hỏng nếu không được hỗ trợ đúng cách. Đó là lúc giá đỡ đường ống phát huy tác dụng, chúng giúp hệ thống an toàn, ổn định và đáng tin cậy trong các điều kiện tải trọng và nhiệt độ khác nhau.

Dưới đây là tổng quan nhanh chóng và thiết thực về 7 loại giá đỡ đường ống chính.

𝟏. 𝐒𝐡𝐨𝐞 𝐒𝐮𝐩𝐩𝐨𝐫𝐭

• Chức năng: Ngăn ngừa ống bị võng và dịch chuyển xuống dưới.

• Cho phép ống giãn nở hoặc dịch chuyển dọc trục.

• Đế có thể được hàn trực tiếp hoặc kết nối thông qua miếng đệm chống mài mòn nếu sử dụng các kim loại khác nhau.

• Lý tưởng cho các ống cách nhiệt hoặc ống nâng cao.

𝟐. 𝐒𝐚𝐝𝐝𝐥𝐞 𝐒𝐮𝐩𝐩𝐨𝐫𝐭

• Được sử dụng cho các ống có đường kính lớn không thể đặt trực tiếp lên dầm.

• Bao gồm các thanh gia cường để phân bổ tải trọng đều.

• Sử dụng miếng đệm chống mài mòn để ngăn ngừa hàn các vật liệu khác nhau.

• Phổ biến trong các ứng dụng công nghiệp nặng và tải trọng cao.

𝟑. Kẹp ống

• Phù hợp nhất cho các trường hợp không được phép hàn vào ống, chẳng hạn như ống không phải kim loại hoặc ống lót.

• Kẹp giữ ống bên ngoài, thường dựa trên khung đỡ thứ cấp.

• Cho phép linh hoạt và tránh hư hỏng ống.

𝟒. Kẹp ống

• Một trong những loại kẹp được sử dụng phổ biến nhất trong tất cả các ngành công nghiệp.

• Nó vừa đỡ vừa dẫn hướng ống, ngăn chặn chuyển động thẳng đứng đồng thời cho phép giãn nở vì nhiệt.

• Đơn giản, tiết kiệm và dễ lắp đặt.

𝟓. 𝐂𝐫𝐚𝐝𝐥𝐞 / 𝐖𝐞𝐚𝐫 𝐏𝐚𝐝 𝐒𝐮𝐩𝐩𝐨𝐫𝐭

• Không được thiết kế để chịu tải trọng lớn — nhiệm vụ của nó là bảo vệ đường ống khỏi bị mài mòn và ăn mòn.

• Đường ống được đặt trên một miếng đệm mài mòn được hàn bên dưới.

• Có lỗ thoát khí để thoát khí hàn và chống ăn mòn.

• Tuyệt vời cho các hệ thống thường xuyên chuyển động hoặc chu kỳ nhiệt.

𝟔. 𝐓𝐫𝐮𝐧𝐧𝐢𝐨𝐧 / 𝐃𝐮𝐦𝐦𝐲 𝐒𝐮𝐩𝐩𝐨𝐫𝐭

• Một đoạn ống (phần giả) được hàn vào đường ống chính để cung cấp thêm hỗ trợ.

• Thường được sử dụng trên các đoạn cong hoặc đường chạy thẳng đứng.

• Truyền tải trọng sang một kết cấu gần đó.

• Đơn giản nhưng rất hiệu quả cho các nhịp dài hoặc không được hỗ trợ.

𝟕. 𝐒𝐩𝐞𝐜𝐢𝐚𝐥 𝐓𝐲𝐩𝐞 𝐒𝐮𝐩𝐩𝐨𝐫𝐭

• Đây là những giá đỡ được thiết kế riêng cho các hệ thống quan trọng hoặc tải trọng cao.

• Được sử dụng trong các đường dây kết nối với các thiết bị chính như lò phản ứng, máy nén hoặc các thiết bị nhiệt độ cao.

• Được thiết kế riêng để xử lý các điều kiện ứng suất và rung động phức tạp.

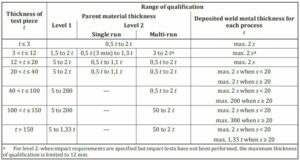

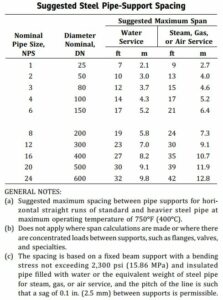

𝐓𝐚𝐛𝐥𝐞 𝐬𝐡𝐨𝐰𝐬 “𝐒𝐮𝐠𝐠𝐞𝐬𝐭𝐞𝐝 𝐒𝐭𝐞𝐞𝐥 𝐏𝐢𝐩𝐞-𝐒𝐮𝐩𝐩𝐨𝐫𝐭 𝐒𝐩𝐚𝐜𝐢𝐧𝐠” 𝐚𝐬 𝐩𝐞𝐫 𝐀𝐒𝐌𝐄 𝐁𝟑𝟏.𝟏 (𝐏𝐨𝐰𝐞𝐫 𝐏𝐢𝐩𝐢𝐧𝐠)

#PipeSupport #PipingDesign #MechanicalEngineering #IndustrialMaintenance #EngineeringLearning

Giá đỡ đường ống, Thiết kế đường ống, Kỹ thuật cơ khí, Bảo trì công nghiệp, Học tập kỹ thuật

🔥 Các loại giá đỡ đường ống👨🏭⚙️🧑🏭

Hệ thống đường ống an toàn, ổn định hoặc không rung, thiết kế và vị trí lắp đặt phù hợp.

Một đường ống chắc chắn = hệ thống giá đỡ chắc chắn.

Dưới đây là bảng phân tích đơn giản, chuyên nghiệp về các loại giá đỡ đường ống phổ biến nhất được sử dụng trong các ngành công nghiệp.

1️⃣ Giá đỡ dẫn hướng

Mục đích: Cho phép đường ống di chuyển theo trục (hướng thẳng) nhưng ngăn chặn chuyển động ngang.

Được sử dụng cho: Kiểm soát giãn nở nhiệt, đường ống dài.

Lợi ích: Ngăn ngừa cong vênh và rung động ngang.

2️⃣ Đế neo

Mục đích: Hạn chế hoàn toàn chuyển động của đường ống — không lên/xuống, không trái/phải, không chuyển động dọc trục.

Được sử dụng tại: Điểm đầu/điểm cuối của đường ống, kết nối thiết bị, xả bơm.

Ưu điểm: Mang lại sự ổn định và kiểm soát tải trọng hoàn toàn.

3️⃣ Đế ống

Mục đích: Nâng đường ống lên trên kết cấu để tránh ăn mòn, ma sát và truyền nhiệt.

Được sử dụng cho: Đường ống nóng, đường ống lạnh, ống cách nhiệt.

Ưu điểm: Trượt êm ái trong quá trình giãn nở + bảo vệ lớp cách nhiệt.

4️⃣ Đế trượt

Mục đích: Cho phép chuyển động dọc trục tự do nhưng chịu tải trọng thẳng đứng.

Được sử dụng khi: Đường ống giãn nở/co lại do nhiệt độ.

Ưu điểm: Giảm ứng suất lên mối hàn và thiết bị.

5️⃣ Đế lò xo (Biến đổi/Không đổi)

Mục đích: Hỗ trợ tải trọng thay đổi do chuyển động nhiệt.

Lò xo biến đổi: Tải trọng thay đổi trong quá trình chuyển động.

Lò xo không đổi: Tải trọng không đổi.

Dùng cho: Đường ống nóng nặng, vòi phun thiết bị, khu vực có nhiều chuyển động.

6️⃣ Giá đỡ treo

Mục đích: Treo ống từ phía trên khi không thể dùng giá đỡ phía dưới.

Dùng trong: Giá đỡ, đường hầm, đường ống nhiều tầng.

Ưu điểm: Kiểm soát độ võng và phân bổ tải trọng.

7️⃣ Giá đỡ nghỉ

Mục đích: Ống chỉ cần tựa vào giá đỡ hoặc giá đỡ.

Dùng cho: Đường ống nhiệt độ bình thường, đoạn ngắn.

Ưu điểm: Đơn giản + tiết kiệm chi phí.

🔥 Tóm tắt cuối cùng

Hướng dẫn: Kiểm soát hướng

Mỏ neo: Khóa ống hoàn toàn

Móng: Nâng và bảo vệ

Trượt: Cho phép chuyển động

Lò xo: Chịu tải trọng thay đổi

Giá đỡ treo: Giá đỡ từ phía trên

Giá đỡ: Giá đỡ tĩnh cơ bản

Giá đỡ đúng = hệ thống an toàn + không rung + không hỏng.

#Piping #Supports #MechanicalEngineering #QAQC #OilAndGas #Construction #Fabrication

Đường ống, Giá đỡ, Kỹ thuật Cơ khí, QAQC, Dầu khí, Xây dựng, Chế tạo

(4) Post | LinkedIn

(St.)