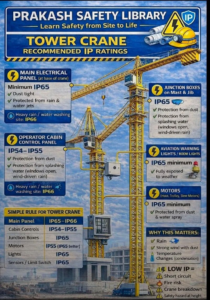

Cần trục tháp yêu cầu xếp hạng IP (Bảo vệ chống xâm nhập) cụ thể cho các bộ phận điện để chịu được bụi, nước và môi trường xây dựng khắc nghiệt. Xếp hạng được đề xuất khác nhau tùy theo thành phần và điều kiện địa điểm, với IP65 thường được trích dẫn làm cơ sở cho các tấm nền.

Bảng điện chính

Tại đế của cần trục, xếp hạng tối thiểu là IP65 để bảo vệ chống bụi và chống mưa hoặc tia nước. Nâng cấp lên IP66 nếu xảy ra mưa lớn hoặc nước rửa.

Cabin điều hành

Cabin thường cần IP65 để xử lý tiếp xúc với thời tiết và thỉnh thoảng bắn tung tóe trong khi vẫn duy trì các biện pháp kiểm soát.

Nguyên tắc chung

Cần trục tháp nhìn chung ưa chuộng IP55 trở lên do mưa bụi ngoài trời; cao hơn như IP65 cân bằng chi phí và độ tin cậy cho hầu hết các trang web. Đánh giá độ ẩm cục bộ, phương pháp làm sạch và mức độ bụi trước khi hoàn thiện.

Chia sẻ

🏗 Cần cẩu tháp – Xếp hạng IP được khuyến nghị

Bảng điện chính (ở chân cần cẩu)

– Tối thiểu IP65

✔ Chống bụi

✔ Được bảo vệ khỏi mưa và tia nước

– Nếu công trường có mưa lớn / rửa bằng nước → Ưu tiên IP66

🎮 Bảng điều khiển cabin vận hành

– IP54 – IP55

✔ Bảo vệ khỏi bụi

✔ Bảo vệ khỏi nước bắn (cửa sổ mở, mưa tạt gió)

Hộp nối Trên Cột/Cần cẩu

– IP65

✔ Cần cẩu hoạt động trên cao → tiếp xúc với bụi, gió, mưa

✔ Ngăn hơi ẩm xâm nhập vào các đầu nối

Đèn cảnh báo hàng không / Đèn cần cẩu

– Tối thiểu IP65

✔ Hoàn toàn tiếp xúc với thời tiết

Động cơ (Động cơ nâng, xe đẩy, động cơ xoay)

– Tối thiểu IP55

✔ Được bảo vệ khỏi bụi và tia nước

– Ở những khu vực rất bụi hoặc ven biển → IP65 tốt hơn

Công tắc giới hạn & Cảm biến

– IP65

✔ Các thiết bị nhỏ sẽ nhanh hỏng nếu nước xâm nhập

Quy tắc đơn giản cho linh kiện cần cẩu tháp

– IP tốt nhất

– Bảng điều khiển chính – IP65–IP66

– Bảng điều khiển trong cabin – IP54–IP55

– Hộp nối – IP65

– Động cơ – IP55 (IP65 tốt hơn)

– Đèn – IP65

– Cảm biến / Công tắc giới hạn – IP65

Tại sao điều này quan trọng

Cần cẩu tháp phải đối mặt với:

🌧 Mưa

🌪 Gió mạnh kèm theo Bụi

🌡 Thay đổi nhiệt độ (ngưng tụ)

IP thấp =

⚡ Ngắn mạch

🔥 Nguy cơ cháy nổ

🛑 Hỏng cần cẩu

⚠ Nguy hiểm khi làm việc trên cao.