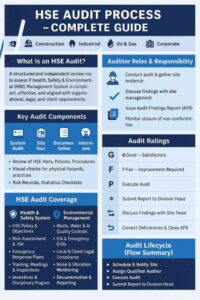

Quy trình đánh giá HSE

Một đánh giá HSE điển hình tuân theo một quy trình theo chu kỳ, thường được chia thành bốn giai đoạn chính: Lập kế hoạch, Thực hiện, Báo cáo và Theo dõi.

Quy trình đánh giá HSE 6 bước

Dưới đây là bảng phân tích các bước chính liên quan đến đánh giá HSE toàn diện:

Bước 1: Lập kế hoạch và chuẩn bị

Giai đoạn đầu này xác định khuôn khổ cho cuộc kiểm toán để đảm bảo nó có mục tiêu và hiệu quả.

- Xác định phạm vi và mục tiêu: Nêu rõ những gì sẽ được kiểm tra (ví dụ: toàn bộ địa điểm, một bộ phận cụ thể, một hoạt động có rủi ro cao như “Làm việc trên cao” hoặc một yếu tố hệ thống quản lý như “Hồ sơ đào tạo”). Mục tiêu thường là kiểm tra sự tuân thủ, hiệu quả hoặc cả hai.

- Chọn nhóm kiểm toán: Chỉ định một kiểm toán viên hoặc nhóm kiểm toán độc lập và có năng lực. Để khách quan, kiểm toán viên chính nên độc lập với lĩnh vực được kiểm toán.

- Thu thập tài liệu: Xem xét tất cả các tài liệu và hồ sơ liên quan, bao gồm:

- Chính sách và thủ tục HSE

- Báo cáo kiểm toán trước đây và các hành động khắc phục

- Đánh giá rủi ro và hồ sơ xác định mối nguy

- Hồ sơ đào tạo và năng lực

- Báo cáo và điều tra sự cố/tai nạn

- Các yêu cầu pháp lý và quy định hiện hành

Bước 2: Thực hiện tại chỗ/từ xa

Đây là giai đoạn thu thập dữ liệu, thường bắt đầu bằng một cuộc họp chính thức.

- Buổi khai mạc: Đánh giá viên chính gặp gỡ ban quản lý địa điểm và nhân sự chủ chốt (“người được kiểm toán”) để xác nhận phạm vi, giới thiệu nhóm, xem xét lịch trình và xác nhận các giao thức truyền thông.

- Thu thập dữ liệu (Fact-Finding): Nhóm kiểm toán thu thập bằng chứng một cách có hệ thống bằng nhiều phương pháp:

- Xem xét tài liệu: Kiểm tra tính đầy đủ và đầy đủ của tất cả các hồ sơ so với các tiêu chí kiểm toán.

- Kiểm tra địa điểm (Walk-through): Quan sát các điều kiện vật lý và môi trường làm việc để xác định các mối nguy hiểm và các hành vi/điều kiện không an toàn.

- Phỏng vấn nhân sự: Nói chuyện với nhân viên ở tất cả các cấp (quản lý, giám sát viên và nhân viên tuyến đầu) để xác minh sự hiểu biết và tuân thủ các quy trình của họ và thu thập phản hồi về văn hóa an toàn.

- Dự thảo phát hiện: Khi bằng chứng được thu thập, nhóm xác định Sự không phù hợp (vi phạm quy trình hoặc quy định) và Quan sát (các lĩnh vực cần cải thiện không phải là sự không tuân thủ chính thức).

Bước 3: Phân tích và kết thúc cuộc họp

Bằng chứng thu thập được tổng hợp thành một đánh giá chính thức.

- Đánh giá các phát hiện: Nhóm kiểm toán xem xét tất cả các bằng chứng thu thập được để đảm bảo các phát hiện được hỗ trợ bởi sự thật. Họ thường ưu tiên sự không phù hợp dựa trên mức độ rủi ro (ví dụ: Chính/Nghiêm trọng so với Nhỏ).

- Họp bế mạc: Kiểm toán viên trình bày các phát hiện, sự không phù hợp và quan sát đối với quản lý địa điểm. Đây là cơ hội để làm rõ bất kỳ hiểu lầm nào và đảm bảo người được kiểm toán đồng ý với các sự kiện được ghi lại. Không có hành động khắc phục nào được thống nhất ở giai đoạn này; chỉ có bản thân những phát hiện được trình bày.

Bước 4: Báo cáo

Kiểm tra viên chính thức hóa các phát hiện trong một tài liệu chính thức.

- Tạo báo cáo kiểm tra: Một báo cáo chính thức được viết, nêu chi tiết phạm vi kiểm toán, nhóm, ngày tháng, tiêu chí và tóm tắt kết quả. Nó bao gồm một danh sách rõ ràng, chi tiết về tất cả các điểm không phù hợp và quan sát, mỗi điểm được hỗ trợ bởi bằng chứng khách quan.

- Phân phối: Báo cáo cuối cùng được phát hành cho các bên liên quan, điển hình là quản lý cấp cao và trưởng bộ phận chịu trách nhiệm.

Bước 5: Lập kế hoạch hành động khắc phục

Đơn vị được kiểm toán có trách nhiệm trả lời báo cáo.

- Phân tích nguyên nhân gốc rễ: Đối với mỗi sự không phù hợp, nhóm của người được đánh giá phải xác định (các) nguyên nhân gốc rễ cơ bản.

- Phát triển Kế hoạch Hành động: Kế hoạch Hành động Khắc phục (CAP) được phát triển. Đối với mỗi phát hiện, kế hoạch phải nêu chi tiết:

- Hành động khắc phục (những gì sẽ được thực hiện để khắc phục sự cố).

- Người chịu trách nhiệm (người sở hữu hành động).

- Ngày hoàn thành mục tiêu (khi hành động sẽ kết thúc).

Bước 6: Theo dõi và xác minh

Đây là giai đoạn thúc đẩy cải tiến liên tục.

- Thực hiện: Các nhóm chịu trách nhiệm thực hiện các hành động khắc phục theo CAP.

- Xác minh: Kiểm toán viên hoặc người quản lý được chỉ định xác minh rằng các hành động khắc phục đã được thực hiện đầy đủ và có hiệu quả trong việc ngăn chặn sự cố tái diễn.

- Kết thúc: Sau khi xác minh hoàn tất, sự không phù hợp sẽ chính thức đóng trong hệ thống quản lý. Chu kỳ cải tiến liên tục sau đó tiếp tục, vì kết quả của cuộc đánh giá này được sử dụng làm đầu vào cho giai đoạn lập kế hoạch của cuộc đánh giá tiếp theo.

PARTHIBAN PANDURANGAN

🛡️ Quy trình Kiểm toán HSE – Hướng dẫn Đầy đủ 📝

—

1️⃣ Xác định Phạm vi & Mục tiêu 🎯

Xác định các lĩnh vực, phòng ban hoặc quy trình cần kiểm toán.

Xác định loại hình kiểm toán: Nội bộ / Bên ngoài / Tuân thủ / Hệ thống / Kỹ thuật.

Xác định mục tiêu: tuân thủ quy định, giảm thiểu rủi ro, cải thiện hiệu suất, tiêu chuẩn ISO/OHSAS.

—

2️⃣ Lên kế hoạch Kiểm toán 📅

Lập lịch trình và thời gian kiểm toán.

Xác định kiểm toán viên (được đào tạo, có năng lực, độc lập).

Thông báo trước cho các phòng ban liên quan.

Thu thập thông tin trước khi kiểm toán: báo cáo trước, hồ sơ sự cố, giấy phép, quy trình, hồ sơ đào tạo.

—

3️⃣ Xây dựng Danh sách Kiểm tra Kiểm toán ✅

Sử dụng các yêu cầu pháp lý, ISO 45001 / ISO 14001, các tiêu chuẩn của công ty.

Bao gồm các lĩnh vực như:

Sử dụng PPE 🦺

Nhận dạng mối nguy và đánh giá rủi ro ⚠️

Hệ thống Giấy phép làm việc 📝

Chuẩn bị ứng phó khẩn cấp 🚨

Kiểm soát môi trường 🌱

Đào tạo và năng lực 📚

—

4️⃣ Tổ chức Cuộc họp Khai mạc 👥

Giới thiệu kiểm toán viên, mục tiêu, phạm vi, phương pháp luận.

Làm rõ các kỳ vọng, lịch trình và sự hợp tác cần thiết.

—

5️⃣ Kiểm tra & Quan sát Hiện trường 🔍

Kiểm tra nơi làm việc, thiết bị và hoạt động.

Quan sát hành vi và sự tuân thủ của công nhân.

Xem xét hồ sơ, giấy phép, nhật ký bảo trì, báo cáo sự cố.

Sử dụng danh sách kiểm tra để ghi nhận các điểm không tuân thủ và các biện pháp thực hành tốt nhất.

—

6️⃣ Phỏng vấn Nhân viên & Ban Quản lý 🗣️

Đặt câu hỏi về quy trình, chuẩn bị ứng phó khẩn cấp, đào tạo và các mối nguy hiểm.

Phỏng vấn cả giám sát viên và công nhân để có góc nhìn cân bằng.

—

7️⃣ Xác định Phát hiện & Khoảng trống ⚠️

Phân loại:

Không tuân thủ Nghiêm trọng ❌ (rủi ro an toàn/pháp lý nghiêm trọng)

Không tuân thủ Nhẹ ⚠️ (sai sót về quy trình)

Quan sát/Khuyến nghị 💡 (cơ hội cải thiện)

Ghi lại bằng chứng: ảnh, hồ sơ, tuyên bố.

—

8️⃣ Họp Bế mạc & Thảo luận 📢

Trình bày những phát hiện ban đầu cho ban quản lý.

Thảo luận về các hành động khắc phục, trách nhiệm và thời hạn.

Khuyến khích phản hồi và cam kết.

—

9️⃣ Chuẩn bị Báo cáo Kiểm toán 📝

Bao gồm:

Phạm vi, mục tiêu, phương pháp luận

Phát hiện & bằng chứng

Phân tích nguyên nhân gốc rễ của các vấn đề chính

Kế hoạch hành động khắc phục & phòng ngừa (chủ sở hữu, mốc thời gian, xác minh)

Tóm tắt & khuyến nghị

—

10️⃣ Hành động Khắc phục & Phòng ngừa (CAPA) ✅

Phân công chủ sở hữu, thời hạn và phương pháp xác minh.

Theo dõi các hành động cho đến khi kết thúc và xác minh.

Thực hiện kiểm toán tiếp theo nếu cần thiết.

—

11️⃣ Cải tiến Liên tục ♻️

Xem xét các bài học kinh nghiệm và cập nhật các chính sách, quy trình, đào tạo và danh sách kiểm tra HSE.

Tích hợp các phát hiện kiểm toán vào HIRA, JSA và các kế hoạch chuẩn bị ứng phó khẩn cấp.

—

🔑 Thực hành tốt nhất

Thực hiện kiểm toán thường xuyên và có hệ thống.

Đảm bảo kiểm toán viên độc lập và có năng lực.

Tập trung vào giảm thiểu rủi ro, tuân thủ pháp luật và văn hóa an toàn.

Lưu giữ hồ sơ tài liệu phù hợp để truy xuất nguồn gốc và tuân thủ quy định.

📌#HSEAudit #WorkplaceSafety #SafetyCulture #Compliance #ISO45001 #ZeroAccident #HSEManagement #AuditProcess #ContinuousImprovement #RiskManagement

Kiểm toán HSE, An toàn nơi làm việc, Văn hóa an toàn, Tuân thủ, ISO45001, Không tai nạn, Quản lý HSE, Quy trình kiểm toán, Cải tiến liên tục, Quản lý rủi ro

(St.)