Màu sắc và ý nghĩa của biển báo an toàn chính

-

Màu đỏ: Cho biết nguy hiểm, cấm và thiết bị chữa cháy ngay lập tức. Màu này cảnh báo dừng hoặc không tiếp tục và được sử dụng cho bình chữa cháy, báo động và nút dừng khẩn cấp.

-

Màu vàng hoặc hổ phách: Báo hiệu thận trọng và cảnh báo chung về các mối nguy hiểm tiềm ẩn cần được chăm sóc. Ví dụ bao gồm sàn trơn trượt, điện áp caotage và nguy cơ ngã.

-

Xanh dương: Chỉ định các hành động bắt buộc, chẳng hạn như sử dụng thiết bị bảo hộ cá nhân (PPE). Các biển báo hướng dẫn người lao động về các biện pháp an toàn cần thiết.

-

Màu xanh lá cây: Đại diện cho sự an toàn, lối thoát hiểm và sơ cứu. Nó đảm bảo cho người lao động về điều kiện an toàn và hiển thị vị trí của thiết bị an toàn và tuyến đường sơ tán.

Mã màu trong nhận dạng đường ống và thiết bị

-

Màu đỏ: Nguy hiểm, không vận hành (được sử dụng cho máy móc có rủi ro cao hoặc các mối nguy hiểm về điện).

-

Màu vàng: Thận trọng, hạn chế vận hành (chẳng hạn như máy móc đang được bảo trì).

-

Màu xanh lá cây: Thiết bị an toàn, hoạt động.

-

Màu đen: Các mối nguy hiểm về điện chung.

-

Các màu khác cũng đại diện cho các chất cụ thể, ví dụ: màu tím cho vật liệu phóng xạ, màu trắng cho hơi nước và màu đen cho dầu và đường thải.

Mã màu Tagout và khóa và an toàn điện (LOTO)

-

Các màu đỏ, vàng và xanh lá cây được áp dụng trong an toàn điện để đánh dấu các khu vực hạn chế, khu vực thận trọng và lối đi an toàn, tương ứng.

Phân vùng nơi làm việc và đánh dấu sàn

-

Các màu như sọc đỏ, vàng, xanh lá cây và đen / trắng được sử dụng để đánh dấu các khu vực hạn chế, lối đi dành cho người đi bộ, lối thoát hiểm và khu vực cảnh báo để chỉ đạo di chuyển an toàn.

Lợi ích của mã màu hiệu quả trong HSE

-

Nâng cao nhận thức về an toàn và nhận biết mối nguy hiểm.

-

Giảm tai nạn tại nơi làm việc bằng cách thông tin liên lạc về mối nguy hiểm rõ ràng.

-

Hỗ trợ tuân thủ các quy định an toàn.

-

Tạo điều kiện sử dụng thiết bị an toàn và ứng phó khẩn cấp thích hợp.

Do đó, mã màu đóng vai trò là một hệ thống thiết yếu, đơn giản và được hiểu rộng rãi để duy trì một môi trường làm việc an toàn.

Tệp đính kèm có tiêu đề “MÃ MÀU TRONG HSE” của Parvesh Kumar là tài liệu chi tiết về việc sử dụng mã màu trong quản lý Sức khỏe, An toàn và Môi trường (HSE). Dưới đây là tóm tắt các điểm chính được đề cập trong tài liệu:

-

Mã màu là một công cụ trực quan cần thiết trong HSE để đảm bảo an toàn, ngăn ngừa tai nạn và nâng cao nhận thức tại nơi làm việc.

-

Tài liệu bao gồm các mã màu tiêu chuẩn được sử dụng cho các biển báo an toàn theo các tiêu chuẩn quốc tế như ISO 7010, OSHA và ANSI:

-

Màu đỏ cho biết nguy hiểm ngay lập tức, các lệnh cấm và thiết bị an toàn cháy nổ.

-

Màu vàng (hoặc hổ phách) báo hiệu cảnh báo và cảnh báo về các mối nguy hiểm tiềm ẩn.

-

Màu xanh lam biểu thị các hành động bắt buộc, chẳng hạn như đeo trang bị bảo hộ cá nhân.

-

Màu xanh lá cây đại diện cho sự an toàn, lối thoát hiểm và sơ cứu.

-

-

Nó cũng thảo luận về mã màu được sử dụng để nhận dạng đường ống và thiết bị tại các công trường công nghiệp và xây dựng:

-

Màu đỏ có nghĩa là nguy hiểm hoặc không hoạt động.

-

Màu vàng cho biết thận trọng hoặc hoạt động hạn chế.

-

Màu xanh lá cây cho thấy thiết bị an toàn khi sử dụng.

-

Màu đen được sử dụng cho các mối nguy hiểm về điện nói chung.

-

-

Ngoài ra, tài liệu giải thích mã màu trong các quy trình an toàn điện và khóa (LOTO).

-

Phân vùng nơi làm việc và đánh dấu sàn sử dụng màu sắc để chỉ định các khu vực hạn chế, khu vực cảnh báo, lối đi an toàn và khu vực làm việc.

-

Việc sử dụng hiệu quả các mã màu giúp nâng cao nhận thức về an toàn, giảm tai nạn và đảm bảo tuân thủ quy định trong môi trường xây dựng và công nghiệp.

Tài liệu này là một hướng dẫn toàn diện cho các chuyên gia xây dựng và những người thực hành HSE để hiểu và triển khai các hệ thống mã màu để duy trì một môi trường làm việc an toàn.

Aladin Eddef

🎨 Hướng dẫn Mã màu HSE!

Trong quản lý Sức khỏe, An toàn và Môi trường, giao tiếp trực quan là chìa khóa. 🔑

Tài liệu thực tế về Mã màu HSE, một công cụ đơn giản nhưng mạnh mẽ để:

✅ Chuẩn hóa các tín hiệu an toàn trên khắp công trường.

✅ Cải thiện khả năng nhận biết mối nguy hiểm.

✅ Hỗ trợ ra quyết định nhanh chóng trong các trường hợp khẩn cấp.

Hướng dẫn này có thể hỗ trợ các công trường xây dựng bằng cách đảm bảo mọi người đều sử dụng chung một “ngôn ngữ an toàn”. 💡

#HSE #SafetyFirst #Construction #WorkplaceSafety #QHSE #ColorCoding #VisualManagement

HSE, An toàn là trên hết, Xây dựng, An toàn Nơi làm việc, QHSE, Mã màu, Quản lý Trực quan

“COLOR CODING IN HSE” by Parvesh Kumar

(St,)

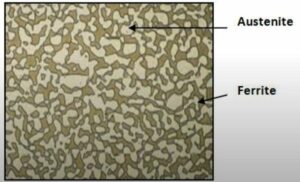

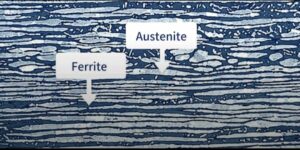

♦️ Các loại thép không gỉ #Duplex được phân loại theo #microstructure, là sự kết hợp của #austenite và #ferrite, mang lại sự kết hợp giữa độ bền và khả năng chống ăn mòn.

♦️ #Ferrite là cấu trúc (BCC), trong khi #austenite là cấu trúc (FCC). Sự kết hợp này mang lại cho #duplex_stainless_steel những đặc tính tích cực của cả thép ferritic và austenitic, bao gồm độ bền cao, độ dẻo dai tốt và khả năng chống ăn mòn vượt trội, đặc biệt là nứt do ăn mòn ứng suất và ăn mòn rỗ clorua.

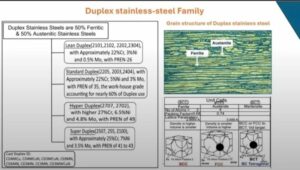

♦️ Các loại thép phổ biến bao gồm #lean duplex (LDX), standard #duplex (2205) và super #duplex (2507).

♦️ Các loại thép lean #duplex mang lại sự cân bằng giữa chi phí và hiệu suất, thép duplex tiêu chuẩn (như 2205) mang lại độ bền và khả năng chống ăn mòn tốt, và thép siêu duplex (như 2507) mang lại khả năng chống ăn mòn thậm chí còn cao hơn cho các ứng dụng đòi hỏi khắt khe.

#Duplex_Stainless_Steel_Grades :–

➡️ #Lean_Duplex (LDX) :-

🔷 Các loại thép này, chẳng hạn như LDX 2101 (UNS S32101), 2304 (UNS S32304) và 2003 (UNS S32003), có khả năng chống ăn mòn tốt và tiết kiệm chi phí.

➡️ #Standard_Duplex :–

🔶 Loại thép phổ biến nhất là 2205 (UNS S32205), được biết đến với sự cân bằng tuyệt vời giữa độ bền và khả năng chống ăn mòn.

➡️ #Super_Duplex :–

♦️ Các loại thép này, chẳng hạn như 2507 (UNS S32750) và F55 (UNS S32760), có khả năng chống ăn mòn thậm chí còn cao hơn, thường được sử dụng trong môi trường khắc nghiệt.

➡️ #Hyper_Duplex :–

🔶 Các loại thép này (PREN > 45) được phát triển cho các ứng dụng rất cụ thể, đòi hỏi khắt khe và có khả năng chống ăn mòn vượt trội nhưng có thể khó gia công hơn.

🔰 #Key_Properties_of_Duplex_Stainless_Steels :-

🔷 hashtag#High_Corrosion_Resistance :-

Các loại thép duplex, đặc biệt là super duplex, được biết đến với khả năng chống rỗ, khe hở và nứt do ăn mòn ứng suất tuyệt vời.

🔷 #High_Strength :–

Chúng có độ bền cao hơn thép không gỉ austenit, phù hợp cho các ứng dụng đòi hỏi hiệu suất cơ học cao.

🔷 #Good_Weldability :–

Thép duplex thường có khả năng hàn tốt, mặc dù kỹ thuật hàn đúng vẫn rất quan trọng.

✅ #Microstructure-Vi cấu trúc :-

Sự kết hợp giữa pha austenit và ferit mang lại những đặc tính độc đáo của thép không gỉ duplex.

🔰 #Applications :–

Thép không gỉ duplex được sử dụng trong nhiều ngành công nghiệp, bao gồm:-

📍#Chemical_Processing-Xử_lý_Hóa_học :-

#corrosion-Khả_năng_chống_ăn_mòn của chúng khiến chúng phù hợp để chế tạo bình chứa, đường ống và bộ trao đổi nhiệt trong các nhà máy hóa chất.

📍#Petrochemical-Hóa_dầu, #Oil-Dầu & #Gas-Khí :-

Cấp_thép_#Duplex được sử dụng trong đường ống, bồn chứa và các thiết bị khác trong ngành dầu khí.

📍#Marine-Hàng_hải :-

Khả năng chống ăn mòn của nước biển khiến chúng phù hợp để chế tạo vỏ tàu, bồn chứa và các bộ phận hàng hải khác.

📍#Power_Generation-Sản_xuất_điện :-

Thép duplex được sử dụng trong nhiều nhà máy điện, bao gồm cả nhà máy điện hạt nhân và nhiên liệu hóa thạch.

📍#Construction-Xây dựng :-

Chúng được sử dụng trong cầu, bể chứa và các công trình khác cần độ bền và khả năng chống ăn mòn.

#Ferrite

#Austenite

#Duplex

#Heat_treatment