Chuẩn bị bề mặt là rất quan trọng trong các ngành công nghiệp sơn phủ để đảm bảo độ bám dính mạnh mẽ, ngăn ngừa các hỏng hóc như bong tróc hoặc ăn mòn và kéo dài tuổi thọ của lớp phủ — thường chiếm tới 80% thành công về hiệu suất.

Phương pháp phổ biến

Các kỹ thuật chính loại bỏ các chất gây ô nhiễm như rỉ sét, dầu, mỡ, cặn nhà máy và lớp phủ cũ đồng thời tạo ra các cấu hình bề mặt để liên kết.

-

Làm sạch bằng dung môi (SSPC-SP 1): Sử dụng dung môi, hơi nước hoặc nhũ tương để loại bỏ dầu mỡ mà không làm thay đổi cấu hình bề mặt.

-

Làm sạch dụng cụ cầm tay: Cạo hoặc chải dây để loại bỏ rỉ sét nhẹ trên các khu vực nhỏ.

-

Làm sạch dụng cụ điện: Mài, chà nhám hoặc nổ mìn bằng các dụng cụ để tạo ra các chất gây ô nhiễm chặt chẽ hơn.

-

Làm sạch bằng mài mòn (khô / ướt): Hiệu quả nhất để tạo rỉ sét, đóng cặn và độ nhám bằng cách sử dụng các phương tiện như cát hoặc cát.

-

Phun nước (áp suất cao / thấp): Loại bỏ muối, hóa chất và vật liệu rời mà không cần chất mài mòn.

-

Loại bỏ hóa chất: Tẩy dầu mỡ kiềm, ngâm axit hoặc phốt phát hóa oxit và chất gây ô nhiễm vi mô.

Các yếu tố lựa chọn

Chọn dựa trên chất nền (ví dụ: thép, kim loại mạ kẽm), môi trường, chi phí và loại lớp phủ.

| Yếu tố | Cơ khí (Nổ mìn) | Phun nước | Hóa chất |

|---|---|---|---|

| Loại bỏ quy mô rỉ sét / máy nghiền | Xuất sắc, tạo hồ sơ | Tốt cho rỉ sét lỏng lẻo | Hiệu quả đối với oxit |

| Các loại chất gây ô nhiễm | Chất rắn, rỉ sét nặng | Muối, hóa chất | Dầu mỡ, oxit |

| Rủi ro hư hỏng bề mặt | Bề mặt hồ sơ | Tối thiểu, khôi phục hồ sơ | Có thể khắc |

| Các ứng dụng | Kết cấu thép | Dự án bảo trì | Sơn trước |

Tiêu chuẩn công nghiệp

Các tiêu chuẩn như SSPC-SP (ví dụ: SP 1 cho dung môi, SP 7 cho brush blasting) hướng dẫn mức độ sạch từ kim loại cơ bản đến gần như trắng. Phun mài mòn vẫn là tiêu chuẩn vàng cho lớp phủ hiệu suất cao do năng suất và kiểm soát mẫu neo của nó.

Chia sẻ

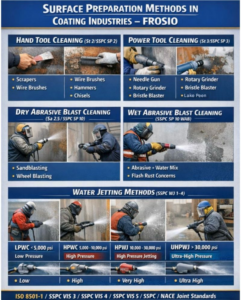

Các phương pháp chuẩn bị bề mặt trong ngành công nghiệp sơn phủ – FROSIO

1. Làm sạch bằng dụng cụ cầm tay (St 2 / SSPC SP 2)

Làm sạch bằng dụng cụ cầm tay bao gồm việc loại bỏ thủ công rỉ sét, vảy và lớp sơn cũ bong tróc khỏi bề mặt bằng các dụng cụ đơn giản. Phương pháp này phù hợp với các khu vực nhỏ hoặc các điểm mà các phương pháp mạnh hơn không khả thi.

Các dụng cụ thường được sử dụng:

Dao cạo

Bàn chải sắt

Búa

Đục

Phương pháp này cung cấp mức độ sạch bề mặt cơ bản và thường được sử dụng như một bước sơ bộ trước khi làm sạch chuyên sâu hơn.

2. Làm sạch bằng dụng cụ điện (St 3 / SSPC SP 3)

Làm sạch bằng dụng cụ điện sử dụng các dụng cụ vận hành bằng điện hoặc khí nén để loại bỏ rỉ sét, vảy cán và sơn cũ. Nó hiệu quả hơn so với dụng cụ cầm tay và đảm bảo chuẩn bị bề mặt đồng đều hơn.

Các dụng cụ thường dùng:

Súng bắn kim

Máy mài quay

Máy phun cát

Máy đánh bóng quay

Làm sạch bằng dụng cụ điện lý tưởng cho việc chuẩn bị bề mặt ở mức độ vừa phải, khi cần đạt được bề mặt kim loại gần như trắng mà không cần tốn nhiều công sức như phun cát mài mòn.

3. Làm sạch bằng phun cát mài mòn khô (Sa 2.5 / SSPC SP 10)

Phun cát mài mòn khô là một phương pháp rất hiệu quả giúp làm sạch bề mặt triệt để bằng cách đẩy vật liệu mài mòn ở tốc độ cao để loại bỏ rỉ sét, cặn bẩn và lớp phủ cũ. Phương pháp này được sử dụng rộng rãi cho các cấu trúc kim loại lớn như cầu, tàu thuyền và bể chứa.

Các kỹ thuật bao gồm:

Phun cát

Phun bánh xe

Phương pháp này đạt được bề mặt rất sạch và thường được yêu cầu đối với các lớp phủ hiệu suất cao. Tuy nhiên, nó có thể tạo ra bụi và yêu cầu các biện pháp an toàn và kiểm soát thích hợp.

4. Làm sạch bằng phun cát mài mòn ướt (SSPC SP 10 WAB)

Phun cát mài mòn ướt kết hợp vật liệu mài mòn với nước để làm sạch bề mặt. Nước giúp giảm bụi và giảm thiểu nguy cơ gỉ sét tức thì, hiện tượng có thể xảy ra trên bề mặt thép sau khi phun cát khô.

Điểm chính:

Sử dụng hỗn hợp chất mài mòn + nước

Giảm thiểu lo ngại về gỉ sét tức thì

Phương pháp này đặc biệt hữu ích trong môi trường cần kiểm soát bụi hoặc cần phủ lớp bảo vệ ngay sau khi làm sạch.

5. Phương pháp phun tia nước (SSPC WJ 1–4)

Phun tia nước là kỹ thuật chuẩn bị bề mặt hiệu quả cao bằng cách sử dụng dòng nước áp suất cao. Áp suất khác nhau được sử dụng tùy thuộc vào tình trạng bề mặt và yêu cầu phủ lớp bảo vệ:

LPWC (< 5.000 psi) – Làm sạch bằng nước áp suất thấp: Loại bỏ lớp phủ bong tróc và bụi bẩn với tác động tối thiểu lên bề mặt.

HPWC (5.000–10.000 psi) – Làm sạch bằng nước áp suất cao: Làm sạch hiệu quả các bề mặt bị ăn mòn vừa phải.

HPWJ (10.000–30.000 psi) – Phun tia nước áp suất cao: Khả năng làm sạch rất cao, phù hợp với các bề mặt bị gỉ sét hoặc đóng cặn nặng.

UHPWJ (> 30.000 psi) – Phun tia nước áp suất cực cao: Khả năng làm sạch cực cao, lý tưởng cho các ứng dụng đòi hỏi khắt khe nhất.

Các phương pháp chuẩn bị bề mặt này tuân theo các tiêu chuẩn quốc tế được công nhận, chẳng hạn như:

ISO 8501-1

SSPC VIS 3, 4, 5

Tiêu chuẩn chung SSPC / NACE

Chuẩn bị bề mặt đúng cách đảm bảo độ bám dính, độ bền và hiệu suất của lớp phủ, làm cho nó trở thành một bước quan trọng trong quy trình phủ.