ASTM International phát triển và xuất bản các tiêu chuẩn kỹ thuật chủ yếu tập trung vào thông số kỹ thuật vật liệu, phương pháp thử nghiệm và hiệu suất sản phẩm. Nó bao gồm một loạt các vật liệu, sản phẩm, hệ thống và dịch vụ được sử dụng trong nhiều ngành công nghiệp như xây dựng, ô tô và hàng không vũ trụ. Ví dụ, tiêu chuẩn ASTM quy định thành phần hóa học và tính chất cơ học của vật liệu như ống hoặc thép (ví dụ: ASTM A106 đối với ống thép cacbon).

Mặt khác, ASME tập trung nhiều hơn vào các ứng dụng kỹ thuật cơ khí bao gồm thiết kế, xây dựng và vận hành an toàn các thiết bị như nồi hơi, bình chịu áp lực và đường ống. Tiêu chuẩn ASME thường kết hợp các thông số kỹ thuật vật liệu ASTM nhưng mở rộng đến các hướng dẫn về độ bền vật liệu, giới hạn ứng suất, an toàn và điều kiện hoạt động (ví dụ: ASME Phần VIII cho bình chịu áp lực, ASME B16.5 cho mặt bích ống). Vật liệu ASME cũng có danh pháp cho thấy việc áp dụng các tiêu chuẩn ASTM với chữ “S” trước cấp ASTM (ví dụ: ASTM A106 so với ASME SA-106).

Tóm lại:

-

Tiêu chuẩn ASTM nhấn mạnh chất lượng vật liệu và thử nghiệm.

-

Tiêu chuẩn ASME nhấn mạnh thiết kế kỹ thuật và an toàn của thiết bị cơ khí.

-

ASTM cung cấp một loạt các tiêu chuẩn vật liệu, trong khi tiêu chuẩn ASME chuyên biệt cho thiết bị áp lực và các thành phần cơ khí công nghiệp.

-

ASME thường áp dụng các tiêu chuẩn vật liệu ASTM nhưng bổ sung các yêu cầu cụ thể cho kỹ thuật cơ khí và an toàn.

Do đó, ASTM là chìa khóa để đảm bảo chất lượng vật liệu, trong khi ASME đảm bảo thiết kế và vận hành an toàn của các hệ thống cơ khí sử dụng các vật liệu đó. Cả hai đều thiết yếu và bổ sung cho nhau trong các lĩnh vực như sản xuất, xây dựng, dầu khí và sản xuất điện.

Nếu cần, có thể cung cấp thêm chi tiết về các tiêu chuẩn hoặc ứng dụng cụ thể.

ASTM so với ASME – Những Điều Mọi Kỹ Sư Nên Biết 🔥

Trong kỹ thuật, vật liệu và xây dựng, tiêu chuẩn là nền tảng của an toàn, chất lượng và độ tin cậy. Hai tổ chức được công nhận toàn cầu—ASTM International và ASME—đóng vai trò quan trọng, nhưng trọng tâm và ứng dụng của chúng khác nhau.

🏛 Lịch sử & Phát triển:

ASTM (Thành lập năm 1898) → Xây dựng các tiêu chuẩn vật liệu và phương pháp thử nghiệm.

ASME (Thành lập năm 1880) → Xây dựng các quy chuẩn kỹ thuật cho thiết kế và thi công an toàn nồi hơi, bình chịu áp lực và đường ống.

🎯 Mục đích:

ASTM → Tiêu chuẩn & thông số kỹ thuật cho vật liệu, thử nghiệm và sản phẩm.

ASME → Quy chuẩn & quy định cho thiết kế, chế tạo và kiểm tra an toàn.

🔧 Lĩnh vực ứng dụng:

✅ ASTM (Vật liệu & Kiểm tra):

Xây dựng (thép, xi măng, bê tông)

Dầu khí & hóa chất (nhiên liệu, dầu)

Điện tử & hàng không vũ trụ (kim loại, nhựa, vật liệu composite)

Môi trường (giám sát không khí, nước, đất)

Thương mại & sản xuất toàn cầu

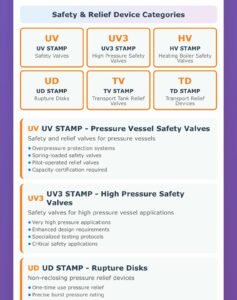

✅ ASME (Thiết kế & An toàn):

Bình chịu áp lực & nồi hơi (quy định về bồn chứa, đường ống, hệ thống áp lực)

Đường ống (dòng B31)

Nhà máy điện & hệ thống năng lượng

Nhà máy dầu khí & hóa chất

Quy định về tuân thủ cơ khí & an toàn

📑 Các loại tiêu chuẩn:

Ví dụ ASTM: ASTM A106 (Ống thép cacbon liền mạch)

Ví dụ ASME: ASME Phần VIII (Quy định về nồi hơi & bình chịu áp lực)

🧭 Lựa chọn như thế nào?

Chọn ASTM ➝ Khi bạn tập trung vào thành phần vật liệu, thử nghiệm & chất lượng sản phẩm.

Chọn ASME ➝ Khi bạn tập trung vào thiết kế kỹ thuật, chế tạo và tuân thủ.

⚖️ Thách thức:

Trùng lặp & Diễn giải sai → Các kỹ sư thường nhầm lẫn tiêu chuẩn nào áp dụng ở đâu.

Tuân thủ toàn cầu → Việc thống nhất các yêu cầu của ASTM & ASME giữa các quốc gia có thể rất phức tạp.

Chi phí triển khai → Kiểm tra, chứng nhận và tuân thủ có thể làm tăng đáng kể chi phí dự án.

Cập nhật liên tục → Cả hai tiêu chuẩn đều phát triển, đòi hỏi các chuyên gia phải luôn cập nhật.

💡 Những điểm chính:

ASTM = “Vật liệu nào và cách kiểm tra.”

ASME = “Cách thiết kế, xây dựng và kiểm tra an toàn.”

Cả hai đều bổ sung cho nhau → ASTM định nghĩa vật liệu và thử nghiệm, ASME định nghĩa khuôn khổ thiết kế và an toàn.

Lựa chọn đúng = Tuân thủ tốt hơn, giảm thiểu rủi ro và dự án an toàn hơn.

🔑 Tóm lại:

ASTM = “Vật liệu nào và cách kiểm tra.”

ASME = “Cách thiết kế, xây dựng và kiểm tra an toàn.”

====

Govind Tiwari,PhD

#astm #asme #qms #iso9001 #quality #qa #qc