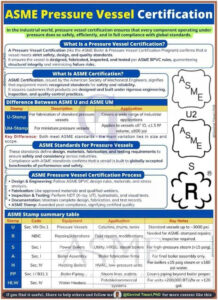

ASME Phần VIII Div. 1 phác thảo RT-1 và RT-2 là các mức thử nghiệm chụp X quang đối với các mối hàn bình chịu áp lực, cả hai đều được phân loại là chụp X quang đầy đủ cho phép hiệu quả mối hàn tối đa (E = 1.0) trong tính toán thiết kế. Các mức độ này khác nhau chủ yếu ở phạm vi mối hàn cần kiểm tra, ảnh hưởng đến chi phí chế tạo và nỗ lực kiểm tra.

Danh mục mối hàn

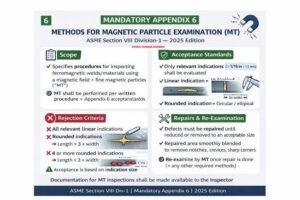

ASME phân loại mối hàn bồn thành bốn nhóm dựa trên hướng và vị trí: Loại A (đường nối vỏ/đầu dọc), Loại B (đường nối vỏ/đầu chu vi), Loại C (kết nối mặt bích/tấm ống) và Loại D (phần đính kèm nozzle). Các yêu cầu RT tập trung chủ yếu vào Loại A và B, với RT-1 yêu cầu phạm vi lớn hơn RT-2.

Yêu cầu RT-1

RT-1 yêu cầu chụp X quang đầy đủ tất cả các mối hàn Loại A và B trên bồn, đảm bảo kiểm tra toàn diện cả đường nối dọc và chu vi. Mức này áp dụng khi bồn liên quan đến dịch vụ gây chết người, vật liệu dày hoặc các điều kiện khác theo UW-11 (a) (1) – (4), cung cấp đảm bảo chất lượng nghiêm ngặt nhất.

Yêu cầu RT-2

RT-2 chỉ yêu cầu chụp X quang đầy đủ cho các mối hàn Loại A, trong khi các mối hàn Loại B tuân theo chụp X quang điểm theo UW-11 (a) (5) (b), nhưng vẫn đủ điều kiện cho E = 1.0 trong các điều kiện cụ thể. Nó đóng vai trò là một lựa chọn hiệu quả về chi phí khi RT-1 không bắt buộc, cân bằng hiệu quả với phạm vi kiểm tra giảm.

So sánh chính

| Khía cạnh | RT-1 · | RT-2 · |

|---|---|---|

| Phạm vi | Tất cả các loaj. Mối hàn A & B được chụp X quang toàn bộ | Loại A đầy đủ; Loại B theo vị trí theo UW-11 |

| Hiệu suất mối nối | E = 1.0 | E = 1.0 (có điều kiện) |

| Sử dụng điển hình | Dịch vụ gây chết người, bồn dày | Bồn không quan trọng theo tiêu chuẩn |

| Chi phí / Kiểm tra | Cao hơn do cover đầy đủ | Thấp hơn với RT có lựa chọn |

ASME, Bình áp lực, Chụp phóng xạ, NDT, Kiểm tra mối hàn, Kỹ thuật cơ khí, RT1 so với RT2, Chất lượng chế tạo, fb lifestyle

(St.)

Chia sẻ

ASME_Section_VIII_Division_1: RT-1 so với RT-2 – Sự khác biệt là gì?* Trong chế tạo bình áp lực, kiểm tra chụp X-quang (RT) rất quan trọng để đảm bảo tính toàn vẹn cấu trúc. ASME Section VIII, Division 1, quy định các mức độ yêu cầu RT khác nhau cho các mối hàn, chủ yếu được xác định là RT-1, RT-2, RT-3 và RT-4. *RT-1* và *RT-2* đều thuộc loại *Chụp X-quang toàn bộ* theo UG-116(e) và UW-11(a), và mỗi loại đều cung cấp *Hiệu suất mối hàn tối đa (E = 1.0)* cho vỏ và nắp trong các tính toán thiết kế. Tuy nhiên, sự nhầm lẫn thường phát sinh do sự khác biệt về phạm vi kiểm tra.

➡️ *Sự khác biệt cốt lõi:* Sự khác biệt nằm ở *mối hàn nào* phải chịu chụp X-quang toàn bộ. Mặc dù cả hai đều mang lại những lợi ích thiết kế tương tự, *RT-1* thường yêu cầu phạm vi kiểm tra toàn diện hơn *RT-2*. Tiêu chuẩn ASME VIII Div. 1 phân loại các mối hàn thành bốn nhóm (A, B, C, D) dựa trên hướng và vị trí của chúng trên bình chứa, và RT-1/RT-2 xác định mức độ kiểm tra phóng xạ cần thiết cho mỗi nhóm. — *Tóm lại:* Việc lựa chọn mức độ kiểm tra phóng xạ phù hợp không chỉ ảnh hưởng đến việc tuân thủ quy định mà còn ảnh hưởng đến chi phí chế tạo, phạm vi kiểm tra và tài liệu — vì vậy, việc hiểu rõ sự khác biệt là rất quan trọng.

#ASME#PressureVessel#Radiography#NDT#WeldingInspection#MechanicalEngineering #RT1vsRT2 #FabricationQuality #fblifestyle