Nguyên nhân

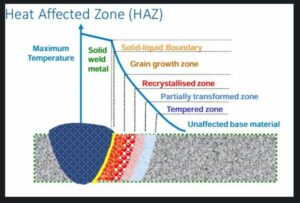

HAZ hình thành chủ yếu trong quá trình hàn, cắt laser / plasma hoặc oxyfuel, bị ảnh hưởng bởi tốc độ nhiệt đầu vào, nhiệt độ đỉnh, thời gian tiếp xúc và tốc độ làm mát. Đầu vào nhiệt cao hoặc tốc độ hàn chậm làm phóng to HAZ, trong khi vật liệu có độ khuếch tán nhiệt cao (như những vật liệu có độ dẫn điện tốt) tạo ra các vùng nhỏ hơn bằng cách tản nhiệt nhanh hơn.

Hiệu ứng

Những thay đổi trong HAZ thường làm suy yếu kim loại, gây ra sự phát triển của hạt, giảm độ bền, tăng độ giòn, ứng suất dư và dễ bị ăn mòn hoặc nứt cao hơn, khiến nó trở thành một vị trí hỏng hóc phổ biến. Những thay đổi này bắt nguồn từ sự thay đổi cấu trúc vi mô như kết tủa cacbua mà không làm tan chảy kim loại cơ bản.

Phương pháp giảm

Giảm thiểu HAZ bằng cách sử dụng các quy trình đầu vào nhiệt thấp (ví dụ: hàn laser hoặc chùm tia điện tử), tốc độ di chuyển nhanh hơn, gia nhiệt trước/sau hoặc vật liệu có tính chất nhiệt cao. Đối với thép không gỉ như 316 hoặc SAF 2205 trong bồn chứa, các thông số hàn được kiểm soát theo Thông số kỹ thuật quy trình hàn (WPS) giúp hạn chế những tác động này.

Amit Kumar

🔥Vùng ảnh hưởng nhiệt (HAZ)👨🏭⚙️👩🏭

Trong hàn, mối hàn không chỉ liên quan đến kim loại hàn — mà còn nằm ở Vùng ảnh hưởng nhiệt (HAZ).

HAZ là vùng kim loại cơ bản không bị nóng chảy nhưng vẫn bị ảnh hưởng bởi nhiệt độ cao trong quá trình hàn.

Vùng này quyết định liệu một kết cấu sẽ duy trì độ bền… hay bị hỏng dưới áp lực.

Dưới đây là bản phân tích chi tiết về HAZ mà mọi thanh tra hàn, kỹ sư QA/QC và thợ hàn cần phải hiểu rõ.

—

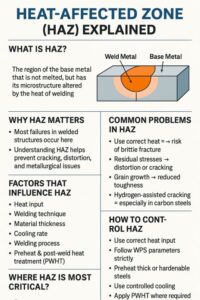

1️⃣ HAZ là gì?👨🏭⚙️👩🏭

Vùng xung quanh mối hàn nơi cấu trúc vi mô của kim loại thay đổi do nhiệt.

Nó không bị nóng chảy — nhưng nó bị biến dạng.

Sự biến đổi này ảnh hưởng đến độ cứng, độ dai và độ bền.

—

2️⃣ Tại sao HAZ lại quan trọng?.👨🏭⚙️👩🏭

Bởi vì hầu hết các hư hỏng trong kết cấu hàn không xảy ra ở mối hàn…

…mà xảy ra ở HAZ.

Hiểu về HAZ giúp ngăn ngừa nứt, biến dạng và các vấn đề về luyện kim.

—

3️⃣ Các yếu tố ảnh hưởng đến HAZ.👨🏭⚙️👩🏭

🔥 Nhiệt lượng đầu vào

🔥 Kỹ thuật hàn

🔥 Độ dày vật liệu

🔥 Tốc độ làm nguội

🔥 Quy trình hàn

🔥 Gia nhiệt trước và xử lý nhiệt sau hàn (PWHT)

Mỗi thông số đều để lại dấu ấn trên HAZ.

—

4️⃣ Các vấn đề thường gặp trong HAZ.👨🏭⚙️👩🏭

❌ Tăng độ cứng → nguy cơ gãy giòn

❌ Ứng suất dư → biến dạng hoặc nứt

❌ Phát triển hạt → giảm độ dai

❌ Nứt do hydro hỗ trợ → đặc biệt là trong thép cacbon

Kiểm soát HAZ = ngăn ngừa khuyết tật.

—

5️⃣ Cách Kiểm soát HAZ.👨🏭⚙️👩🏭

✔ Sử dụng nguồn nhiệt đầu vào chính xác

✔ Tuân thủ nghiêm ngặt các thông số WPS

✔ Làm nóng trước thép dày hoặc thép có thể tôi cứng

✔ Sử dụng hệ thống làm mát có kiểm soát

✔ Áp dụng PWHT khi cần thiết

✔ Duy trì tốc độ hàn và chiều dài hồ quang chính xác

Kiểm soát HAZ tốt là dấu hiệu của mối hàn chất lượng cao.

—

6️⃣ HAZ quan trọng nhất ở đâu?👨🏭⚙️👨🏭

🔩 Bình chịu áp lực

🔥 Nồi hơi

🛢 Đường ống (dầu khí)

🏗 Thép kết cấu

⚙ Chế tạo nặng

🧪 Thép hợp kim và vật liệu cường độ cao

Trong các ngành công nghiệp quan trọng, HAZ là ưu tiên hàng đầu — không phải là thứ yếu.

Một mối hàn chắc chắn không chỉ được xác định bởi đường hàn — mà còn bởi vùng ảnh hưởng nhiệt (HAZ) xung quanh nó.

Kiểm soát nhiệt, kiểm soát chất lượng.

#Welding #HAZ #HeatAffectedZone #MechanicalEngineering #QAQC #NDT #WeldingInspection #Fabrication #ASME #Metallurgy #SkillDevelopment

🔥📷

Hàn, HAZ, Vùng ảnh hưởng nhiệt, Kỹ thuật cơ khí, QAQC, NDT, Kiểm tra hàn, Chế tạo, ASME, Luyện kim, Phát triển kỹ năng

(St.)

🔍Kiểm tra Năng lực Thợ hàn (WQT) – Đảm bảo Năng lực Hàn & Tính toàn vẹn Kết cấu

Trong các dự án xây dựng và chế tạo công nghiệp, chất lượng và độ tin cậy của mối hàn là tối quan trọng. Một mối hàn yếu hoặc bị lỗi có thể gây nguy hiểm cho bình chịu áp lực, đường ống, bồn chứa hoặc kết cấu thép, dẫn đến nguy cơ mất an toàn, thời gian ngừng hoạt động và chi phí sửa chữa tốn kém. Đây chính là lúc Kiểm tra Năng lực Thợ hàn (WQT) đóng vai trò quan trọng.

WQT là gì?

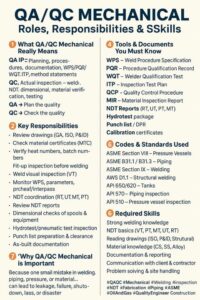

Kiểm tra Năng lực Thợ hàn là một đánh giá chính thức nhằm xác minh khả năng của thợ hàn trong việc tạo ra các mối hàn đáp ứng các thông số kỹ thuật cụ thể của dự án, yêu cầu của khách hàng và các tiêu chuẩn quốc tế như ASME Mục IX, AWS D1.1/D1.6, ISO 9606 hoặc tiêu chuẩn EN. Tiêu chuẩn này đảm bảo thợ hàn có năng lực kỹ thuật, nhất quán và có khả năng thực hiện trong điều kiện được kiểm soát và thực tế.

Mục tiêu chính của WQT:

✅ Xác nhận Kỹ năng: Xác nhận thợ hàn có thể thực hiện các mối hàn theo Quy trình Hàn được Phê duyệt (WPS).

✅ Năng lực Vật liệu & Quy trình: Kiểm tra trình độ thành thạo trên các vật liệu khác nhau (thép cacbon, thép không gỉ, hợp kim), độ dày, loại mối hàn và quy trình hàn (SMAW, GTAW, GMAW, FCAW, v.v.).

✅ Chứng nhận Vị trí: Đánh giá hiệu suất ở tất cả các vị trí hàn liên quan – hàn phẳng, hàn ngang, hàn đứng và hàn trên cao.

✅ Đảm bảo Chất lượng & An toàn: Mối hàn được kiểm tra thông qua Kiểm tra Trực quan (VT) và Kiểm tra Không Phá hủy (NDT) như Chụp X-quang (RT), Siêu âm (UT), Hạt từ (MT) và Kiểm tra Thẩm thấu (PT).

✅ Chứng nhận & Truy xuất Nguồn gốc: Thợ hàn được chứng nhận được ghi chép hồ sơ về các vật liệu, quy trình hàn và vị trí hàn cụ thể, đảm bảo khả năng truy xuất nguồn gốc và trách nhiệm giải trình trong các dự án xây dựng.

Tổng quan về quy trình WQT:

🔹Chuẩn bị: Lựa chọn tấm thử, thiết kế mối nối và WPS phù hợp với yêu cầu của dự án.

🔹Thực hiện: Thợ hàn thực hiện hàn dưới sự giám sát trong điều kiện được kiểm soát.

🔹Kiểm tra & Kiểm tra: Các mối hàn được kiểm tra phá hủy (uốn, kéo, phân tích vĩ mô/vi mô) và/hoặc NDT theo quy định.

🔹Đánh giá & Chứng nhận: Kết quả được xem xét và thợ hàn đủ điều kiện sẽ được chứng nhận cho các quy trình và vị trí được phê duyệt.

Lợi ích của WQT trong các dự án công nghiệp:

🔹Giảm thiểu khuyết tật hàn và giảm việc làm lại trong quá trình thi công.

🔹Đảm bảo tính toàn vẹn về cấu trúc của các thiết bị quan trọng như bình chịu áp lực, đường ống và bồn chứa.

🔹Hỗ trợ tuân thủ quy định và yêu cầu của khách hàng.

🔹Thúc đẩy văn hóa an toàn là trên hết và nâng cao năng lực của lực lượng lao động.

🔹Xây dựng niềm tin cho các bên liên quan của dự án về độ tin cậy của công việc hàn.

✨ Bạn thấy thông tin này hữu ích?

Krishna Nand Ojha,