Các tính năng chính của NozzlePRO cho ASME VIII Div. 2

-

NozzlePRO hỗ trợ đánh giá vòi phun trên các loại đầu khác nhau (hình cầu, hình elip, đĩa, hình trụ, hình nón) dưới nhiều tải trọng bao gồm nhiệt, trọng lượng, áp suất, gió và địa chấn.

-

Nó xác nhận các mô hình FEA theo tiêu chí ASME VIII Div. 2 bằng cách sử dụng các phương pháp phân tích ứng suất đàn hồi, phân loại ứng suất và báo cáo tuân thủ mã phù hợp với các quy tắc thiết kế Phân khu 2.

-

Phần mềm tự động tính toán Hệ số cường độ ứng suất (SIF), hệ số linh hoạt và chỉ số ứng suất duy trì theo yêu cầu của mã, đảm bảo đánh giá chính xác độ bền và tính linh hoạt của vòi phun trong điều kiện sử dụng.

-

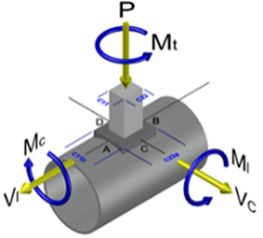

NozzlePRO có thể xử lý đồng thời nhiều trường hợp tải, bao gồm tải trọng kết hợp của lực, mômen và áp suất.

-

Kết quả đầu ra bao gồm các báo cáo tuân thủ quy tắc ASME toàn diện với các khoản phụ cấp và ứng suất được phân loại theo quy tắc Phân khu 2 để thiết kế bằng cách phân tích.

-

Có thể tích hợp với các công cụ phần mềm khác (ví dụ: CAESAR II, DesignCalcs) để phân tích ứng suất đường ống, đầu vào và chuyển trường hợp tải.

Quy trình ứng dụng điển hình

-

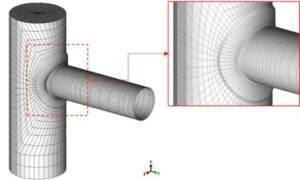

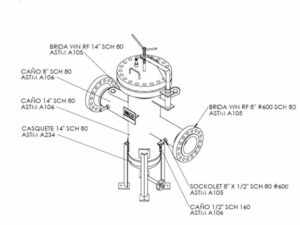

Mô hình hóa: Tạo đầu vào hình học vòi phun và bình với các thông số tối thiểu tập trung vào các đặc tính hình học và vật liệu chính.

-

Đầu vào tải: Xác định tải dịch vụ bao gồm áp suất bên trong, hiệu ứng nhiệt, trọng lượng, tải trọng không thường xuyên như gió và địa chấn.

-

Thực thi FEA: Thực hiện phân tích phần tử hữu hạn đàn hồi (và tùy chọn đàn hồi-dẻo) để tìm ứng suất, biến dạng và các yếu tố linh hoạt.

-

Phân loại ứng suất: Phân loại ứng suất theo ASME VIII Div. 2 danh mục (Bền vững, Vận hành, Mở rộng, v.v.).

-

Tuân thủ quy tắc: Đánh giá ứng suất so với các giới hạn cho phép cho từng danh mục đảm bảo an toàn và thiết kế đầy đủ.

-

Báo cáo: Tạo các báo cáo tuân thủ ASME ghi lại phân tích, phân loại ứng suất và khả năng chấp nhận theo tiêu chuẩn Phân khu 2.

Lợi ích của việc sử dụng NozzlePRO

-

Mô hình hóa FEA nhanh chóng và dễ dàng mà không cần chuyên môn sâu về các công cụ FEA nói chung.

-

Phân loại ứng suất tự động và đánh giá tuân thủ mã dựa trên ASME VIII Div. 2.

-

Độ chính xác cao với các tùy chọn lưới và bộ giải nhựa đàn hồi cho các hình dạng vòi phun phức tạp.

-

Hữu ích cho việc xác nhận thiết kế, đánh giá sửa chữa và tối ưu hóa các kết nối vòi phun.

Cách tiếp cận này đặc biệt có giá trị đối với các nhà thiết kế và kỹ sư bình chịu áp lực yêu cầu kết quả FEA đã được xác minh tuân thủ các quy tắc phân tích theo thiết kế Phân khu 2, giúp xác nhận tính toàn vẹn cấu trúc của vòi phun dưới tải trọng dịch vụ trong khi đảm bảo phù hợp với các yêu cầu về mã.

Nếu cần thêm chi tiết về quy trình, dữ liệu đầu vào hoặc ví dụ về việc sử dụng NozzlePRO với ASME VIII Div. 2, những thông tin đó có thể được cung cấp tiếp theo.

Agostino Javier Franceschini

🔹 Phân tích Phần tử Hữu hạn (FEA) – Đánh giá bằng NozzlePRO theo ASME VIII Phần 2 🔹

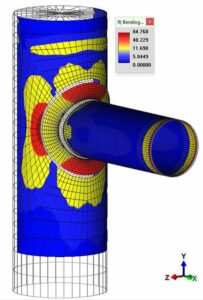

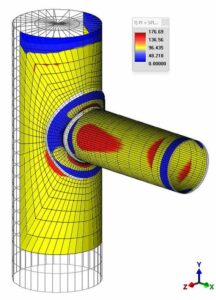

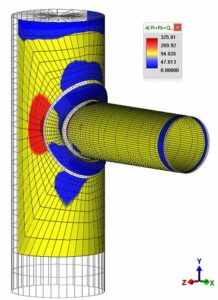

Sử dụng NozzlePRO, phân tích tập trung vào việc đánh giá cục bộ khu vực vòi phun, theo tiêu chuẩn ASME VIII Phần 2 – Phần 5.

Bằng cách áp dụng tải trọng thiết kế thực tế và các điều kiện biên, có thể thu được biểu diễn chính xác hơn về phân bố ứng suất và xác nhận rằng ứng suất màng và ứng suất uốn nằm trong giới hạn cho phép theo quy chuẩn.

✅ Phương pháp này rất quan trọng khi các phương pháp thiết kế truyền thống không đủ hiệu quả, cho phép tối ưu hóa hình dạng và đảm bảo tính toàn vẹn về cấu trúc cũng như an toàn của thiết bị trong quá trình vận hành.

#FEA #NozzlePRO #ASME #FiniteElementAnalysis #MechanicalEngineering #PressureVessels #OilAndGas #StructuralIntegrity #Simulation

FEA, NozzlePRO, ASME, Phân tích phần tử hữu hạn, Kỹ thuật cơ khí, Bình áp suất, Dầu khí, Tính toàn vẹn của cấu trúc, Mô phỏng

(St.)